I. Fémbélyegző alkatrészek: Az ipar sarokkövének titka

A modern ipar nagy térképén, alkatrészek bélyegződése Olyanok, mint a nélkülözhetetlen szilárd szegecsek, szorosan összekapcsolva a különféle ipari kapcsolatokat és támogatják az ipari épületek stabil szerkezetét. Az autókból, amelyekre támaszkodunk a napi utazásokra az elektronikus eszközökhöz, amelyeket mindig magunkkal hordozunk, a különféle otthoni készülékektől az otthoni kulcselemekig, a fémbélyegző alkatrészek mindenütt megtalálhatók, és fontosságuk egyértelmű. Az ipari mező sarokkövének nevezhetők.

Vegyük példaként az autógyártó iparágot. Ez a fémbélyegző alkatrészek egyik legszélesebb körben használt és legkritikusabb mezője. Egy autó születése elválaszthatatlan ezer fémbélyegző alkatrésztől. Az autótest külső héjától a belső motor alkatrészeiig, az alváz szerkezeti alkatrészei stb., Stabil szerkezetet és sima megjelenést adnak az autónak, és különféle feszültségeket és terheléseket hordoznak, amikor az autó nagy sebességgel halad. Minősége közvetlenül kapcsolódik az autó biztonságához, kényelméhez és teljesítményéhez. Az elektronikai iparban a fémbélyegző alkatrészek szintén kulcsszerepet játszanak. A fémhéjak, a belső csatlakozók, a terminálok és az elektronikus eszközök, például a mobiltelefonok, a számítógépek és a kamerák egyéb precíziós részei mind a fémbélyegzési technológia remekművei. Ezek a bélyegző alkatrészek nemcsak garantálják az elektronikus berendezések elektromos teljesítményét, hanem szilárd fizikai védelmet is biztosítanak számukra, hogy a berendezés a napi használat során különféle külső hatásokat ellenálljon.

A háztartási készülékek iparában a fémbélyegző alkatrészek alkalmazása mindenhol is látható. A háztartási készülékek, például a hűtőszekrények, a mosógépek és a légkondicionálók héjait, zárójelét, bázisát és más részeit leginkább bélyegzéssel készítik. A háztartási készülékek szerkezeti erősségének biztosítása közben a diverzifikált minták révén a fogyasztók szépségének és praktikusságának törekvései is megfelelhetnek. Az építkezés területén a fémbélyegző alkatrészeket olyan kulcsfontosságú alkatrészek, például ajtók és ablakok, függönyfalak és acélszerkezetek gyártására használják. Az épület hatalmas súlyát és a különféle természetes erők tesztelését viseli, és nagyban hozzájárultak az épület biztonságához és stabilitásához.

Pontosan a fémbélyegzési alkatrészek széles körű alkalmazásának és kulcsszerepének köszönhetően sok iparágban különösen fontos, hogy a gyárban a gyárban történő termelési folyamatát feltárjuk. Ez nemcsak segít megérteni az ipari termelés és a fejlett gyártási technológia titkait, hanem erős műszaki támogatást és innovatív ötleteket is nyújt a kapcsolódó iparágak fejlesztéséhez, és elősegíti az egész ipari területet, hogy a hatékonyabb, pontosabb és intelligens irányba haladjon. Ezután menjünk együtt a gyárba, és mutassuk be a fémbélyegzési gyártási folyamat rejtélyét.

Ii. Tervezési tervezés: Először a tervezés

(I) Követelési elemzés és kommunikáció

A fémbélyegző alkatrészek gyártási folyamatában a tervezési link olyan, mint az épület sarokköve, létfontosságú szerepet játszik, és a kereslet -elemzés és a kommunikáció a kulcsa az ajtó kinyitásához a tervezéshez. A fémbélyegző alkatrészek előállításának feladatának megkapásakor a tervező első feladata az, hogy mélyreható és átfogó kommunikációt végezzen az ügyfelekkel vagy a vonatkozó osztályokkal.

Az ügyfelek igényei gyakran sokszínűek és összetettek, amely megköveteli a tervezőktől, hogy lelkes betekintést és kiváló kommunikációs készséggel rendelkezzenek minden kulcsfontosságú információ pontos rögzítéséhez. A funkció szempontjából a fémbélyegző alkatrészek különböző iparágakban és különböző célokra teljesen eltérő funkcionális követelményekkel rendelkeznek. Például az alkatrészek bélyegzésének az űrmezőben rendkívül nagy szilárdságú és könnyű tulajdonságokkal kell rendelkezniük, hogy ellenálljanak a repülőgépek hatalmas stresszének a komplex nagy magasságú környezetben, miközben csökkentik a törzs súlyát és javítják a repülési teljesítményt; Míg a precíziós bélyegző alkatrészek az elektronikus berendezésekben a jó vezetőképességre és a dimenziós pontosságra összpontosítanak, hogy biztosítsák az elektronikus jelek stabil átvitelét és a berendezések normál működését. A teljesítményt illetően a teljesítménymutatók, mint például a magas hőmérséklet -ellenállás, a korrózióállóság és a kopásállóság, az alkalmazási forgatókönyvtől függően változnak. Az autómotor belsejében lévő bélyegző alkatrészeknek hosszú ideig stabilan kell működniük magas hőmérsékleten, magas nyomáson és erős korrózió környezetben; A szabadban használt fémszerkezeti alkatrészeknek kiváló időjárási viszonyokkal és korrózióállósággal kell rendelkezniük, hogy ellenálljanak az eróziónak olyan természetes tényezőkkel, mint a szél, az eső és az ultraibolya sugarak.

A megjelenés kialakítását sem szabad figyelmen kívül hagyni. Ez nemcsak a termék esztétikájához kapcsolódik, hanem szorosan kapcsolódik a termék piaci versenyképességéhez is. A fogyasztók esztétikai szintjének folyamatos fejlesztésével a termék megjelenésének követelményei egyre szigorúbbak. Néhány csúcskategóriás elektronikus termék fémhéjak a vonalak és a finom felületi textúra végső simaságát követik, hogy megmutassák a termékek csúcskategóriás minőségét és divatérzetét; Míg a háztartási cikkek bélyegzési részei nagyobb figyelmet fordítanak az otthoni stílusú koordinációra, és egyedi formák és színmegfelelőség révén adják hozzá a szépséget az otthoni környezethez.

Az ügyfelek igényeinek teljes és pontos megértése érdekében a tervezők általában különféle kommunikációs módszereket használnak. A személyes kommunikáció mellett olyan távoli módszerekkel is szoros kapcsolatot tartanak fenn az ügyfelekkel, például telefonkonferenciák és videokonferenciák révén, hogy minden helyzetben időben biztosítsanak a kommunikációt. Ugyanakkor a tervezők összegyűjtik az ügyfelek által nyújtott releváns információkat is, például terméki kézikönyvek, műszaki előírások, referenciaminták stb. Ezek az anyagok olyan értékes nyomok, amelyek segítenek a tervezőknek a termék hátterének és keresletének mély megértésében. A kommunikációs folyamat során a tervezők szakmai ismereteiket felhasználják az ügyfelek által felvetett homályos vagy indokolatlan követelmények magyarázatához és irányításához, valamint szakmai javaslatokat és megoldásokat nyújtanak, hogy a végső kialakítás ne csak az ügyfelek tényleges igényeinek megfeleljen, hanem megfeleljen a mérnöki tervezés alapelveinek és előírásainak is.

(Ii) Pontos rajz a CAD szoftverrel

Miután teljes mértékben megértették az ügyfelek igényeit, a tervezők olyan professzionális szoftvereket fognak használni, mint például a CAD (számítógépes tervezés), hogy az elméjük ötleteit pontos termékrajzokká alakítsák, amely a fémbélyegző alkatrészek tervezési folyamatának alapvető linkje. A CAD szoftver nélkülözhetetlen eszközévé vált a modern ipari tervezéshez, hatékony funkcióival és nagy pontosságú rajzképességével, széles kreatív teret és hatékony tervezési eszközöket biztosítva a tervezők számára.

Amikor a CAD szoftvert használja a termék rajzok rajzolására, a tervezőknek először meg kell határozniuk a termék általános elrendezését és alapvető alakját. Ehhez szükség van a termék általános körvonalainak felépítésére a szoftverben az előző kommunikációból kapott információk alapján, saját tervezési tapasztalataikkal és kreativitásukkal kombinálva. Például egy autómotor hengerfejű bélyegzéséhez a tervező először meghatározza fő alakját, például egy téglalapot vagy szabálytalan sokszöget, valamint a kulcsfontosságú alkatrészek, például a különféle rögzítő lyukak és az injektor lyukak hozzávetőleges méretét és hozzávetőleges méretét. Az alapvető alak meghatározása során a tervező teljes mértékben megvizsgálja a termék funkcionális követelményeit és gyártási folyamatát a terv ésszerűség és gyárthatóság biztosítása érdekében.

Ezután a kulcsfontosságú paraméterek, például a termékméret, alak, tolerancia stb. Pontosan rajzolnak és kommentálnak. A dimenziós pontosság a fémbélyegző alkatrészek minőségének egyik legfontosabb mutatója, amely közvetlenül befolyásolja a termék összeszerelését és teljesítményét. A CAD szoftver rengeteg rajzeszközt és pontos méretezési funkciókat biztosít. A tervezők pontosan meghatározhatják az egyes részek méretét meghatározott értékek megadásával vagy mérőeszközök használatával. Például egy precíziós elektronikus csatlakozó bélyegző részéhez a csapok dimenziós toleranciáját ± 0,01 mm-en belül ellenőrizni kell, amely megköveteli a tervezőktől, hogy rendkívül pontosan húzzák és kommentálják a CAD szoftvereket, hogy a későbbi feldolgozási folyamat megfeleljen ennek a nagy pontosságú követelménynek.

Az alakzatok rajzolása szintén magas pontosságot igényel. A fémbélyegző alkatrészek különféle formájúak, az egyszerű lapos alkatrészektől kezdve a komplex háromdimenziós ívelt alkatrészekig. Az alkatrészek komplex formájú bélyegzéséhez a tervezők a CAD szoftver felületi modellezési funkcióját használják a termék háromdimenziós alakjának pontos felépítéséhez vezérlőpontok, görbék és felületek létrehozásával. Például az autófedél felülete általában komplex ívelt felületű. A tervezőknek a CAD szoftverek fejlett felületi modellező eszközeit, például a NURBS (nem egységes racionális B-SPLINE) felületét kell használniuk, hogy pontosan ábrázolják az összes görbét és minden felületet a test felületén, hogy ez ne csak megfeleljen az aerodinamika követelményeinek, hanem gyönyörű megjelenési vonalakat is mutat.

A toleranciajelölés szintén a CAD rajzolási folyamatának fontos része. A tolerancia a megengedett méret variációjának tartományára utal, amely tükrözi a termék pontossági követelményeit a gyártási folyamat során. Az ésszerű tolerancia -kialakítás nemcsak biztosítja a termék minőségét és teljesítményét, hanem csökkenti a gyártási költségeket is. A tervezők pontosan megjelölik az egyes méretű tolerancia -tartományt a CAD rajzon a termék felhasználási követelményei és a gyártási folyamat szintje szerint. Például néhány olyan bélyegző alkatrész esetén, amely magas a pontossághoz szükséges követelményekkel, például a motor dugattyújának megfelelő részeivel és a hengerbéléshez, a tolerancia -tartomány nagyon szigorúan szabályozható; Míg egyes nem kritikus alkatrészek dimenzióihoz a tolerancia-tartomány megfelelően ellazítható.

A rajz eljárása során a tervezők a CAD szoftverek különféle kiegészítő funkcióit is használják, mint például a rétegkezelés, a blokkmeghatározás, a parametrikus tervezés stb., A rajz hatékonyságának és pontosságának javítása érdekében. A rétegkezelési funkció különféle típusú grafikus elemeket, például kontúrvonalakat, dimenziós vonalakat, tolerancia -kommentárokat stb. Helyezhet a különböző rétegekre az egyszerű kezelés és szerkesztés érdekében; A blokkmeghatározási funkció meghatározhatja néhány általánosan használt grafikus elemeket, például a standard alkatrészeket, szimbólumokat stb., Blokkként az egyszerű újrafelhasználáshoz; A parametrikus tervezési funkció lehetővé teszi a tervezők számára, hogy automatikusan frissítsék a grafikákat a paraméterek módosításával, jelentősen javítva a tervezés rugalmasságát és hatékonyságát.

(Iii) Tervezési áttekintés és optimalizálás

Amikor a CAD rajz befejeződött, ez nem jelenti a tervezési munka végét. Ezután több felet kell szervezni a tervezési áttekintések elvégzéséhez, amely fontos link a tervezés minőségének biztosítása, a potenciális problémák felfedezéséhez és az optimalizáláshoz. A tervezési áttekintés egy ötletbörze. Azáltal, hogy meghívja a különböző szakmai háttérrel rendelkező embereket a részvételre, a tervezési tervet átfogóan és mélyen felülvizsgálják és több szögből értékelik.

A tervezési áttekintésben részt vevő emberek általában tervezők, feldolgozómérnökök, penészmérnökök, minőség -ellenőrző személyzet, termelési vezetők és ügyfél -képviselők. A tervezési terv fő alkotójaként a tervező felel a tervezési ötletek, a termékfunkciók, a szerkezeti jellemzők bevezetéséért és a különféle paraméterek részletes meghatározásának alapja; A folyamatmérnök a tervezési terv megvalósíthatóságát a tényleges gyártási folyamatban a gyártási folyamat szempontjából értékeli, ideértve a bélyegzési folyamat kiválasztását, a penésztervezés és a gyártás nehézségét, a gyártóberendezések alkalmazhatóságát stb.; A penészmérnök a forma szerkezeti tervezésére, erő kiszámítására, élettartamának előrejelzésére és karbantartására összpontosít; A minőség -ellenőrző személyzet szigorúan áttekinti a termék dimenziós pontosságát, felületi minőségét, teljesítménymutatóit és egyéb szempontjait a minőségi előírások és az ellenőrzési előírások szerint, annak biztosítása érdekében, hogy a tervezési terv megfeleljen a minőségi követelményeknek; A termeléskezelő személyzet olyan tényezőket vesz fel, mint például a termelés hatékonysága, a költségszabályozás és a termelés tervezése, és optimalizálási javaslatokat tesz elő, hogy a tervezési terv jobban megfeleljen a termelési valóságnak; Az ügyfél képviselője véleményt nyilvánít a termék funkcióiról, megjelenéséről és felhasználói élményéről a felhasználó szempontjából annak biztosítása érdekében, hogy a tervezési terv megfeleljen az ügyfél igényeinek és elvárásainak.

A felülvizsgálati folyamat során az összes fél személyzete részletes áttekintést készít a tervezési rajzokról, és kérdéseket és javaslatokat tesz fel különböző szögekből. Például egy folyamatmérnök azt tapasztalhatja, hogy a bélyegzési folyamat elrendezése ésszerűtlen, ami alacsony termelési hatékonyságot vagy megnövekedett hulladékot eredményez. Ebben az időben meg kell vitatni a tervezővel a bélyegzési folyamat sorrendjének beállításához vagy a penészszerkezet javításához; A penészmérnök rámutathat arra, hogy a penész egy bizonyos része nem elég erős, és hajlamos a használat során, és a penész anyagválasztását vagy szerkezeti kialakítását optimalizálni kell; A minőség -ellenőrző személyzet úgy találja, hogy a termék bizonyos dimenziós tolerancia -követelménye túl szigorú és nehéz garantálni a meglévő termelési feltételek szerint. Tárgyalni kell a tervezővel, hogy megfelelően ellazítsa a tolerancia -tartományt, miközben biztosítja, hogy a termék minőségét ne érintse; Az ügyfél képviselője javaslatokat javasolhat a termék megjelenési kialakításáról, például a szín, az alak, a felszíni kezelési módszer stb.

A felülvizsgálati folyamat során felvetett kérdések és javaslatok esetében a tervezőcsoport mélyreható elemzést és kutatást végez, és megfogalmazza a megfelelő optimalizálási intézkedéseket. Ez magában foglalhatja a tervezési rajzok részleges módosítását, például a paraméterek, például méret, alak, tolerancia stb. Állítása; Szükség lehet a teljes tervezési terv újbóli fogalommeghatározására és optimalizálására, például a termék szerkezeti formájának, anyagválasztási vagy bélyegzési folyamatának megváltoztatására. Az optimalizálási folyamat során a tervezőcsoport teljes mértékben kihasználja a CAD szoftver funkcióit a módosított tervezési terv szimulálására és elemzésére, valamint annak ellenőrzésére, hogy az optimalizált tervezési terv megfeleljen a különféle követelményeknek, és elkerülje a tényleges gyártási folyamat problémáit.

A tervezés áttekintése és optimalizálása iteratív folyamat. A tervezési tervet addig nem fejeződnek be, amíg minden fél nem ért egyet a tervezési tervvel kapcsolatban, és úgy gondolja, hogy a tervezési terv teljes mértékben figyelembe vette a termék funkcióját, teljesítményét, megjelenését, gyártási folyamatát, minőség -ellenőrzését, a termelés hatékonyságát, valamint a költségeket, valamint az egyéb tényezőket, valamint tudományos és megvalósítható, szilárd alapot teremtve a későbbi penészgyártáshoz és bélyegzés előállításához.

Iii. Anyagválasztás: a minőség forrása

(I) Anyagtulajdonságok és alkalmazkodóképesség

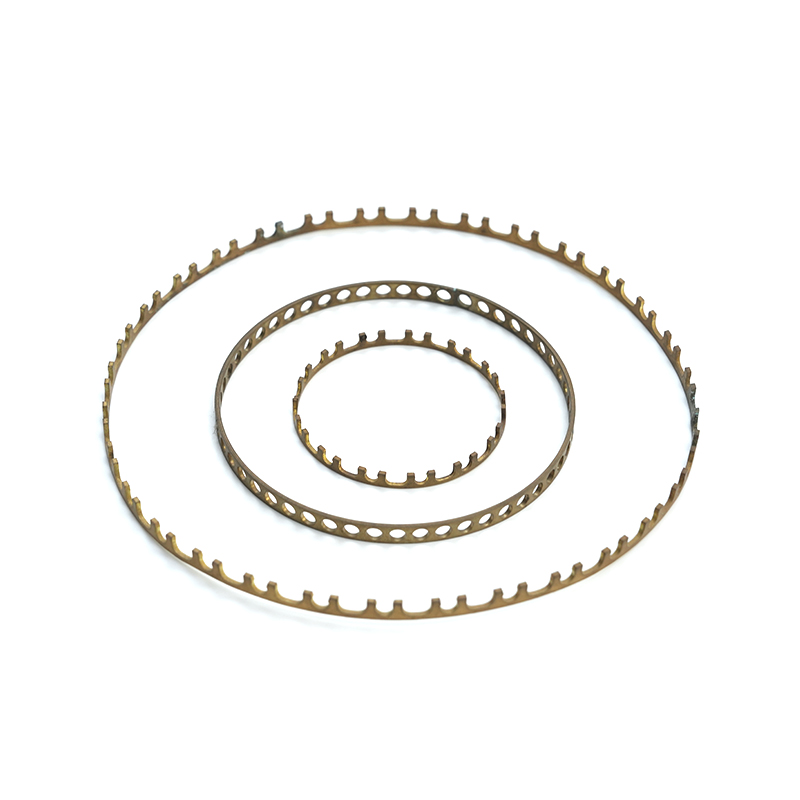

Az anyagválasztás létfontosságú szerepet játszik a fémbélyegző alkatrészek előállításában, akárcsak a sokemeletes épület sarokköve, és kulcsfontosságú tényező a termékminőség és a teljesítmény biztosításában. Általános fémanyagok, például hidegen hengerelt acéllemezek, rozsdamentes acéllemezek, alumíniumlemezek stb., Mindegyik egyedi tulajdonságokkal rendelkezik, amelyek meghatározzák azok alkalmazkodóképességét a különböző termékekben.

A hidegen hengerelt acéllemezek, amelyek jó felületi minőségükről és dimenziós pontosságukról ismertek, olyanok, mint egy finom kézműves, aki nagy pontosságú termékeket készíthet. Mechanikai tulajdonságai és folyamat teljesítménye szintén viszonylag jó, és könnyű elvégezni a bélyegzőt, a hajlítási és egyéb feldolgozási műveleteket, akárcsak egy képzett táncos, amely kecses testtartást mutat a feldolgozási folyamat során. A hidegen hengerelt acéllemezek korróziós ellenállása azonban viszonylag gyenge, csakúgy, mint egy finom virág, amelyre külön ellátást igényel. Egyes olyan termékekben, amelyek nem igényelnek magas korrózióállóságot, de magas követelményekkel rendelkeznek a méret pontosságára és a felületi minőségre, például az elektronikus berendezések és a kis mechanikus alkatrészek lakása, a hidegen hengerelt acéllemezek ideális választás. Például a hidegen hengerelt acéllemezeket gyakran használják a mobiltelefon-héjak gyártásához. A bélyegzési eljárást a finom megjelenés kialakításához használják, majd a felületkezelést úgy végezzük, hogy gyönyörű megjelenésű és bizonyos védő tulajdonságokkal rendelkezik.

A rozsdamentes acéllemezeket az anyagiparban "acélvédőknek" nevezzük, kiváló korrózióállóságuk és nagy szilárdságuk miatt. Akár nedves környezetben, akár a kémiai erózióval szemben, ragaszkodhat a postához és fenntarthatja a stabil teljesítményt. Felülete sima és gyönyörű, jó oxidációs ellenállással és kopásállósággal, mint egy páncélos harcos, félelem nélkül a külső kihívásoktól. A rozsdamentes acél lemezeket széles körben használják az élelmiszer -feldolgozásban, az orvosi berendezésekben, az építészeti dekorációban és más területeken. Például a tartályok, csövek és egyéb alkatrészek az élelmiszer -feldolgozó berendezésekben rendkívül nagy korrózióállóságot igényelnek, mivel különféle élelmiszerekkel és tisztítószerekkel kell kapcsolatba lépniük. A rozsdamentes acéllemezek jól megfelelhetnek ennek a keresletnek, és biztosíthatják a berendezés biztonságát és higiénáját; Az építészeti dekorációban a rozsdamentes acéllemezeket gyakran használják korlátok, függönyfalak stb. Készítésére, amelyek nemcsak szilárd szerkezeti támasztást nyújthatnak, hanem divatos és modern esztétikát is mutatnak.

Az alumíniumlemez kedvező, jó elektromos vezetőképessége és hővezető képessége kedvez. Olyan, mint egy könnyű hírnök, és fontos szerepet játszik egyes területeken, szigorú súlykövetelményekkel. Erős plaszticitása van, és könnyen feldolgozható különféle formákba. Olyan, mint egy kreatív művész, aki az alumíniumlapot különféle finom formákká alakíthatja. Ugyanakkor az alumíniumlemez jó korrózióállósággal is rendelkezik. Sűrű alumínium -oxid -védőfóliát képezhet a levegőben, hogy megvédje belső tereit az eróziótól. Az alumíniumlemez mindenütt látható az olyan iparágakban, mint például az űr, az elektronikus termékek és az autógyártás. Az űrrepülés területén a repülőgépek súlyának csökkentése és a repülési teljesítmény javítása érdekében az alumíniumlapot széles körben használják a repülőgép szárnyak, törzsek és más alkatrészek gyártásában; Az elektronikus termékekben az alumíniumlemezt gyakran használják a hőmérsékletek előállításához, jó hővezető képességével a hő hatékony eloszlásához és az elektronikus berendezések stabil működésének biztosításához.

Az anyagok kiválasztásakor átfogóan mérlegelni kell a termék konkrét igényeit. Az erősség szempontjából, ha a terméknek ellenállnia kell a nagy külső erőknek, például az autóipari szerkezeti alkatrészeknek, a mechanikus átviteli alkatrészeknek stb., A nagyobb szilárdságú anyagokat, például a hidegen hengerelt acéllemezeket vagy a rozsdamentes acéllemezeket kell választani. Egyes nagy keménységű követelményekkel rendelkező termékek esetében, például a rugók és a csatlakozók számára az anyag szilárdsága kulcsfontosságú tényezővé válik, és biztosítani kell, hogy az anyagot nem könnyű megtörni, ha erővel bírnak. A korrózióállóság, például a fent említett élelmiszer -feldolgozó és orvosi berendezések szempontjából a termék biztonságának és kiszolgálásának biztosítása érdekében jó korrózióálló anyagokat kell kiválasztani.

Ezen alapvető jellemzők mellett a tényezőket, például az anyagköltséget és a megmunkálhatóságot nem lehet figyelmen kívül hagyni. A költség az egyik fontos tényező, amelyet figyelembe kell venni a vállalati termelésben. A termékteljesítmény követelményeinek való megfelelés előfeltétele alapján az olcsó anyagok kiválasztása csökkentheti a termelési költségeket és javíthatja a vállalkozások versenyképességét. Az anyagok megmunkálhatósága közvetlenül befolyásolja a termelés hatékonyságát és a termék minőségét. Például, bár egyes anyagok kiváló teljesítményt nyújtanak, nehéz feldolgozni, és szükség lehet speciális feldolgozási technológiára és berendezésekre, amelyek növelik a termelés bonyolultságát és költségeit. Ezért az anyagok kiválasztásakor különféle tényezők mérlegelése és a termékkövetelményeknek megfelelő anyag megtalálása.

(Ii) anyagi előkezelési folyamat

A fémbélyegzési alkatrészek gyártási folyamatában az anyagi előkezelési folyamat nélkülözhetetlen és fontos kapcsolat, akárcsak egy gondos próba egy csodálatos előadás előtt, szilárd alapot teremtve a későbbi feldolgozáshoz és a termékminőséghez. Az előkezelési folyamat elsősorban az anyagvágást, a válogatást és a felszíni kezelési folyamatokat is magában foglalja, például a tisztítást, a zsírtalanítást és a homokfúvást.

Az anyagvágás a nyersanyagok elosztása a szükséges méret és alak szerint. Olyan, mint egy pontos szabó, aki nagy ruhadarabokat megfelelő méretre vág. A vágási folyamat során ki kell választani a megfelelő vágási módszert az anyag típusa és vastagsága és a termék követelményeinek megfelelően. Általános vágási módszerek közé tartozik a fűrészvágás, a plazmavágás, a lézercsökkentés stb. A fűrészvágás gyakoribb módszer. A fűrészpenge nagysebességű forgásán keresztül vágja a fém anyagokat. Ez alkalmas vastagabb fémlemezek vágására; A plazmavágás magas hőmérsékletű és nagysebességű plazma-gázáramot használ, hogy megolvadjon és fémes anyagokat fújjon a vágás céljának elérése érdekében. Ez a módszer gyors vágási sebességgel és nagy pontossággal rendelkezik, és alkalmas különféle formájú fém anyagok vágására; A lézervágás nagy energiájú lézersugárokat használ a fém anyagok megolvadására és párologtatására a vágási hatás elérése érdekében. A vágási pontosság rendkívül magas, és képes a komplex formák vágását. Gyakran használják a nagy pontosságú fém alkatrészek vágására.

A befejezési eljárás elsősorban a vágott anyagok ellenőrzésére és vágására, az anyagok felületének és más hibáinak eltávolítására, a felszíni sima és simavá tételére, valamint a későbbi feldolgozáshoz jó alapot biztosítva. Ez a folyamat olyan, mint egy gondos kozmetikus, gondosan módosítva az anyagokat, hogy vadonatújnak tűnjenek.

A tisztítási és zsírtalanító eljárás a szennyező anyagok, például olaj, por és szennyeződések eltávolítása az anyagok felületén, hogy biztosítsa az anyagok felületének tisztaságát. Ha ezeket a szennyező anyagokat nem távolítják el időben, akkor ezek befolyásolják a későbbi feldolgozási minőséget. Például a bélyegzési folyamat során az olaj fokozhatja a penész kopását, és befolyásolhatja a bélyegző alkatrészek felületi minőségét; A hegesztési folyamat során a szennyeződések hegesztési hibákat okozhatnak és csökkenthetik a hegesztési szilárdságot. A gyakori tisztítási módszerek közé tartozik a kémiai tisztítás és az ultrahangos tisztítás. A kémiai tisztítás kémiai reagenseket használ az olajjal való reagáláshoz annak feloldására vagy emulgeálására, ezáltal elérve az olaj eltávolítását; Az ultrahangos tisztítás az ultrahang kavitációs hatását használja a folyadékban apró buborékok előállításához. A buborékok robbantásakor keletkező ütési erő levághatja az olajat és a szennyeződéseket az anyag felületéről a tisztítási hatás elérése érdekében.

A homokfúvási eljárás az, hogy az anyag felületét nagysebességű homokrészecskékkel befolyásolja az oxid skála, a rozsda stb. Távolítására a felületen, és ugyanakkor az anyag felületének bizonyos fokú érdességét képezi a felület tapadásának növelése érdekében. Ez a folyamat olyan, mint egy szorgalmas tisztítószer, amely alaposan eltávolítja a szennyeződést az anyag felületén, és jó feltételeket teremt a későbbi felületkezeléshez és a bevonat tapadásához. Például, a felületi kezelés, például a festés és az galvanizálás előtt, a homokfúvás javíthatja a bevonatot az anyag felületéhez, és javíthatja a bevonat tartósságát és védő teljesítményét.

Az anyagi előkezelési folyamat nagy jelentőséggel bír a későbbi feldolgozás és a termékminőség szempontjából. Az előkezelt anyag felületi minősége garantált, amely jobban illeszkedik a penészhez, csökkentheti a súrlódást és a kopást a bélyegzési folyamat során, és javítja a bélyegző alkatrészek méretének és felületi minőségének a pontosságát és felületi minőségét. A tiszta felület elősegíti a későbbi folyamatok, például a hegesztés és a festés minőségének javítását, a hegesztést szilárdabbá és a bevonatot egységesebbé és szilárdabbá teszi, ezáltal javítva a termék általános teljesítményét és élettartamát. Ha az előkezelési folyamat nincs érvényben, a termékben különféle minőségi problémák merülhetnek fel, például felületi hibák, dimenziós eltérések és csökkent korrózióállóság, amely súlyosan befolyásolja a termék minőségét és piaci versenyképességét. Ezért a fémbélyegző alkatrészek gyártási folyamatában nagy jelentőséget kell adnunk az anyagi előkezelési folyamatnak, szigorúan be kell tartanunk a folyamatkövetelményeket, és biztosítanunk kell az anyagi előkezelés minőségét.

Iv. Penészgyártás: Key Tool létrehozása

(I) A penésztervezés ötletes koncepciója

A penésztervezés, mint a fémbélyegző termelés alapvető összeköttetése, olyan, mint egy pontos szimfónia teljesítmény. Minden jegyzet döntő jelentőségű, és ötletes koncepciója végigfut az egész folyamaton. A terméktervezési rajzok szerint a penésztervezők mély szakmai ismereteket és gazdag gyakorlati tapasztalatokat használnak ennek a komplex és kreatív tervezési útnak a megkezdéséhez.

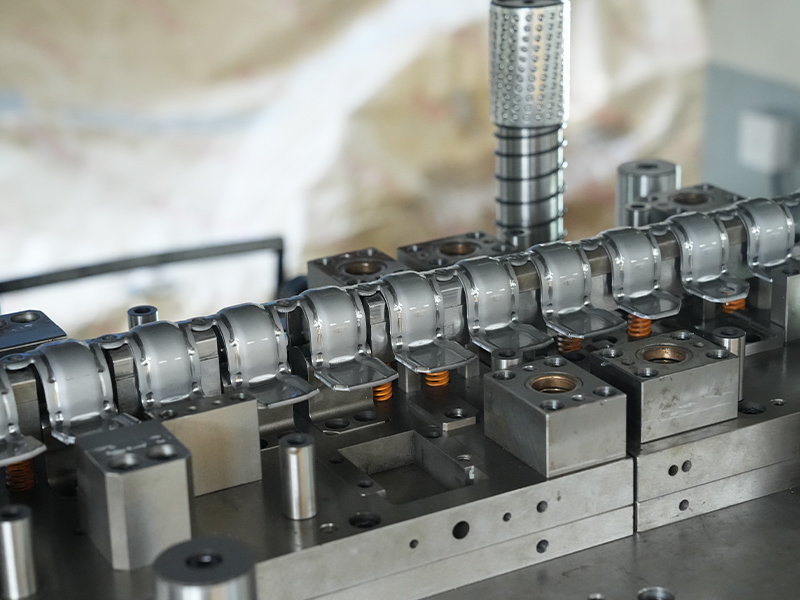

A penész szerkezetének megtervezésekor a tervezőnek olyannak kell lennie, mint egy gondosan elrendezett építész, figyelembe véve a termék alakját, méretét és bélyegzési folyamatát. Az egyszerű alakú bélyegző alkatrészekhez, például a lapos tömítésekhez, a penészszerkezet viszonylag közvetlen, és az egyszerű, egy folyamatú öntőformákat általában a bélyegzés befejezéséhez használják. Komplex alakú bélyegző alkatrészekhez, például gépjármű-burkolatokhoz szabálytalan ívelt felületekkel és számos lyukkal, hornyokkal és egyéb funkciókkal rendelkeznek, amelyek megkövetelik a tervezők számára, hogy komplex többstanulációs progresszív szerszámokat vagy összetett formákat készítsenek. A multi-állomás progresszív szerszámok többszörös bélyegzési folyamatot végezhetnek egy szerszámon, és hatékonyan előállíthatják a komplex formákkal ellátott bélyegzési alkatrészeket folyamatos etetés és bélyegzés révén; A Compound Dies többszörös bélyegzési eljárást végezhet ugyanabban az állomáson, például kitöltés, lyukasztás, hajlítás stb., Csökkentve az alkatrészek bélyegzésének helymeghatározási hibáját és a termékek pontosságának javítását.

A penész alakjának kialakítása is nagyfokú pontosságot és innovációt igényel. Ennek tökéletesen illeszkedik a termék alakjához, akárcsak a testreszabott ruhákhoz. Például egy egyedi formájú elektronikus termék ház bélyegzési részéhez a penész alakjának kialakításának pontosan meg kell replikálnia a termék alakját, beleértve az összes ívet és minden sarkot. A tervezők fejlett 3D -s modellezési technológiát fognak használni a penész pontos modelljének felépítéséhez a számítógépen, és a penész alakját szimulációs elemzéssel optimalizálják annak biztosítása érdekében, hogy a bélyegzési folyamat során az anyag egyenletesen áramolhasson, kitöltse a penészüregét, és olyan termék alakját képezhesse, amely megfelel a követelményeknek.

A méret pontos meghatározása a penész kialakításának kulcsa. Bármely enyhe dimenziós eltérés minőségi problémákhoz vezethet az alkatrészek, például a dimenziós tolerancia és a rossz összeszerelés. A tervezők pontosan kiszámítják a penész méretét a termék méretkövetelményei alapján, az anyag deformációs jellemzőivel és a bélyegző folyamat jellemzőivel kombinálva. Például, amikor a precíziós fogaskerekek bélyegzésére szolgáló formát terveznek, a fogaskerekes fogak profil méretének pontossági követelményei rendkívül magasak. A tervezőknek figyelembe kell venniük az anyag rugalmas deformációját és műanyag deformációját a bélyegzési folyamat során, valamint a penész és más tényezők kopását, és pontosan meghatározzák a penészfok profiljának méretét, hogy a bélyegzett felszerelés megfeleljen a tervezési követelményeknek.

A tervezési folyamat során az anyagi deformáció és a stressz eloszlása olyan tényezők, amelyekre a tervezőknek összpontosítaniuk kell. Az anyagok komplex deformációkon vesznek részt a bélyegzési folyamat során, például nyújtás, tömörítés, hajlítás stb. Különböző deformációs módszerek különböző stressz -eloszlást eredményeznek. Ha a penész kialakítása ésszerűtlen, akkor egyenetlen anyagi deformációt, ráncot, repedést és egyéb hibákat okozhat, és a túlzott feszültségkoncentráció szintén befolyásolja a penész élettartamát. Ezeknek a problémáknak a kezelése érdekében a tervezők az anyagi mechanika és a plaszticitási mechanika ismereteit használják a bélyegzési folyamat szimulálására és elemzésére. A szimuláció révén intuitív módon megérthetjük az anyag deformációs folyamatát és feszültség -eloszlását, hogy optimalizáljuk a penész szerkezetét és alakját, például ésszerűen beállítsuk a penész filé sugara, konvex és konkáv penészrés és egyéb paraméterek, hogy az anyagi deformáció egységesebb legyen, a stressz koncentrációja csökkent, és a bélyegző alkatrészek minősége és az élettartam javuljon.

A penésztervezésnek figyelembe kell vennie a termelési hatékonyságot és a költségtényezőket is. A termékminőség biztosításának feltevése alapján a tervezők arra törekszenek, hogy hatékony és olcsó formákat tervezzenek. Például a penész szerkezetének optimalizálásával, a penész gyártási nehézségének és feldolgozási idejének csökkentésével, valamint a termelési hatékonyság javításával; Ésszerűen kiválasztja a penész anyagokat, miközben megfelel a penész teljesítményének követelményeinek, csökkentve az anyagköltségeket. Ugyanakkor a tervezők figyelembe veszik a penészkarbantartás és karbantartás kényelmét is, hogy a penész hosszú távú felhasználás során fenntartsa a jó teljesítményt, és csökkentse a karbantartási költségeket.

(Ii) A fejlett gyártási technológia alkalmazása

A penészgyártás területén a fejlett gyártási technológia alkalmazása olyan, mint egy hatalmas szárny a penészgyártáshoz, lehetővé téve a nagy pontosságú és nagy tartósság kiváló előírásait. A fejlett technológiák, mint például a CNC megmunkálás és az EDM, a modern penészgyártás nélkülözhetetlen kulcsfontosságú eszközévé váltak.

A CNC (számítógépes numerikus vezérlés) megmunkálás alapvető szerepet játszik a penészgyártásban, nagymértékű automatizálással és pontossággal. Vezesse a szerszámgépek mozgását számítógépes programokon keresztül a penészrészek pontos megmunkálása érdekében. A megmunkálási folyamat során a CNC szerszámgépek pontosan ellenőrizhetik a szerszám útját és vágási paramétereit az előre programozott program szerint, ezáltal elérve a komplex formák megmunkálását és a penészrészek nagy pontosságú méreteit. Például, amikor a penész üregét és magját megmunkálják, a CNC-megmunkálás a penészrészek felületi érdességét rendkívül alacsony szintre képes szabályozni nagysebességű őrlés, precíziós unalmas és egyéb folyamatok révén, és a méret pontossága eléri a mikron szintjét. A hagyományos megmunkálási módszerekkel összehasonlítva a CNC megmunkálás előnyei vannak a nagy megmunkálási hatékonyságnak, a stabil pontosságnak és a jó megismételhetőségnek, ami jelentősen lerövidítheti a penész gyártási ciklusát és javíthatja a penész minőségét.

Az elektro-spark megmunkálás, mint nem hagyományos megmunkálási módszer, egyedi előnyei vannak a penészgyártásban. A kisülés által generált magas hőmérsékletet használja a fém anyagok korrodálására és eltávolítására, ezáltal elérve a penészrészek megmunkálását. Ez a megmunkálási módszer különösen alkalmas nagy keménységű és összetett formájú penészrészek megmunkálására, például finom lyukakkal, keskeny hornyokkal, speciális alakú kontúrokkal és egyéb jellemzőkkel. A precíziós formák finom szerkezetének megmunkálásakor az EDM az apró méretű pontos megmunkálást elérheti a kisülési paraméterek pontos szabályozásával, és megmunkálási pontossága elérheti a szubmikron szintjét. Az EDM feldolgozhat olyan anyagokat is, amelyeket nehéz feldolgozni a hagyományos megmunkálási módszerekkel, például cementált karbid, edzett acél stb., További anyagi lehetőségeket biztosítva a penészgyártáshoz.

Ezeknek a fejlett gyártási folyamatoknak a használatakor az üzemeltetőknek szakmai készségekkel és gazdag tapasztalatokkal kell rendelkezniük. Ismerniük kell a különféle feldolgozó berendezések teljesítmény- és üzemeltetési módszereit, és képesnek kell lenniük arra, hogy ésszerűen kiválaszthassák a feldolgozási folyamatokat és paramétereket a penészrészek jellemzői és követelményei szerint. A CNC -megmunkálás elvégzésekor az operátoroknak pontosan össze kell fordítaniuk a megmunkálási programokat, figyelembe véve azokat a tényezőket, mint a szerszámválasztás, a csökkentési sebesség, az előtolási sebesség stb. A megmunkálás minőségének és hatékonyságának biztosítása érdekében. Az EDM végrehajtásakor az operátoroknak jártasnak kell lenniük a kisülési paraméterek, például a kisülési áram, a kisülési idő, az impulzus intervallum stb. Beállításában a megmunkálási pontosság és a felületminőség szabályozásához. Ugyanakkor az operátoroknak is jól kell érezniük a minőséget és a felelősséget, szigorúan működniük kell a folyamatkövetelményeknek megfelelően, és gondoskodniuk kell arról, hogy minden penészrész megfeleljen a minőségi előírásoknak.

A fejlett gyártási folyamatok használata a fejlett berendezések és a hangkezelő rendszer támogatását is igényli. A vállalkozásoknak sok pénzt kell befektetniük a fejlett CNC megmunkálási központok, EDM gépek és egyéb berendezések bevezetésére, valamint a berendezések pontosságának és teljesítményének biztosítása érdekében rendszeresen karbantartják és kiszolgálják a berendezéseket. A vállalkozásoknak egy teljes minőség -menedzsment rendszert is létrehozniuk kell a teljes penészgyártási folyamat nyomon követésére, a nyersanyagok ellenőrzésétől a feldolgozási folyamat minőségi ellenőrzéséig, majd a késztermék elfogadásáig. Minden láncot szigorúan vezérelnek a penész stabil és megbízható minőségének biztosítása érdekében.

(Iii) A penészminőség -ellenőrzés kulcsfontosságú pontjai

A penészminőség ellenőrzése a kulcsa a fémbélyegző alkatrészek zökkenőmentes előállításának és a termékminőség stabilitásának biztosításához. Olyan, mint egy szilárd ellenőrző pont beállítása a termelési láncban, és minden link nem hagyható ki. A penészgyártási folyamat során szigorú minőségi ellenőrzési kapcsolatokat végeznek az egészben, a penész tervezési szakaszától a feldolgozás befejezése után a végső elfogadásig. Minden lépésnek megfelelő minőség -ellenőrzési intézkedései vannak annak biztosítása érdekében, hogy a penész minősége megfelel -e a magas előírásoknak.

A dimenziós pontosság észlelése az egyik fontos link a penészminőség -észlelésben. A penész dimenziós pontossága közvetlenül befolyásolja a bélyegző alkatrészek dimenziós pontosságát és összeszerelési teljesítményét. A penészfeldolgozási folyamat során különféle nagy pontosságú mérőberendezéseket, például három koordináta mérőgépeket és lézer-interferométereket használnak a penész kulcsfontosságú méreteinek pontos mérésére. A három koordináta mérőgép pontosan kiszámíthatja az öntő formájának dimenziós eltérését azáltal, hogy megméri a penészfelület több pontjának koordinátáit, és annak mérési pontossága elérheti a mikron szintjét. A penész üregméretének észlelésekor a három koordináta mérőgép gyorsan és pontosan megmérheti az üreg hosszát, szélességét, mélységét és más méretét, és összehasonlíthatja azokat a tervezési rajzokkal annak meghatározására, hogy a méretek megfelelnek-e a követelményeknek. Egyes komplex formájú penészrészek esetében az érintkezés nélküli mérési módszereket, például az optikai mérést és a lézer-szkennelést is használják az átfogóbb és pontosabb dimenziós információk megszerzéséhez.

A felületi érdesség észlelését sem szabad figyelmen kívül hagyni. A penész felületi érdessége befolyásolja a bélyegző alkatrészek felületi minőségét és lerontási teljesítményét. Ha a penészfelület durva, akkor a bélyegző alkatrészek olyan hibákra hajlamosak, mint a feszültség és a karcolások a dekoráció során, és a penész és a bélyegző alkatrészek közötti súrlódás szintén növekszik, befolyásolva a bélyegző alkatrészek dimenziós pontosságát és termelési hatékonyságát. A penész felületi érdességének felismerésekor a felületi érdesség -mérőműszert általában a penészfelület mikroszkopikus egyenetlenségének mérésére használják egy ceruza vagy optikai mérési módszerrel. A penész felhasználási követelményei és ipari szabványai szerint meghatározzuk a penészfelület érdességének megengedett tartományát. Az olyan penészfelületek esetében, amelyek nem felelnek meg a követelményeknek, megfelelő polírozást, őrlést és egyéb kezeléseket végeznek a felületi érdesség csökkentése és a penész felületi minőségének javítása érdekében.

A dimenziós pontosság és a felületi érdesség észlelése mellett a penészkeménység észlelése a minőség -ellenőrzés fontos része. A penész keménysége közvetlenül kapcsolódik a kopás ellenállásához és az élettartamhoz. A penészgyártási folyamat során a penész kulcsfontosságú részeit, például a konvex és a konkáv formákat, magokat stb., Keménység szempontjából megvizsgálják. A leggyakrabban használt keménységi tesztelési módszerek közé tartozik a Rockwell keménységi teszt, a Brinell keménységi teszt, a Vickers keménységi teszt stb. Keménységi teszteléssel megítélhető, hogy a penész anyag hőkezelése megfelelő -e, és hogy a tervezéshez szükséges keménységi érték eléri -e. Ha a penészkeménység nem elegendő, akkor a kopás és a deformáció hajlamos a bélyegzési folyamat során, befolyásolva a penész élettartamát és a bélyegző alkatrészek minőségét; Ha a penészkeménység túl magas, akkor növeli a penész törékenységét, és könnyen hibákat okoz, mint például a repedés. Ezért a penészkeménység ésszerű ellenőrzése az egyik fontos tényező a penész minőségének biztosítása érdekében.

A penészgyártási folyamat során más minőségi ellenőrzéseket is végeznek, például a penészszerkezet integritásának ellenőrzését, az anyagi teljesítmény -ellenőrzést, az összeszerelési pontosság -ellenőrzést stb. Az anyagi teljesítményteszt célja a penész anyag kémiai összetételének és mechanikai tulajdonságainak tesztelése annak biztosítása érdekében, hogy az anyag megfeleljen a tervezési követelményeknek; Az összeszerelési pontossági teszt célja, hogy ellenőrizze a penész különféle részei közötti illesztési pontosságot, például a hím és a nőstény formák közötti rést, a vezetőcsapok és a vezető hüvelyek megfelelő pontosságát, stb.

A penész minőségének biztosítása érdekében a teljes minőségirányítási rendszer és a nyomonkövetési rendszer létrehozására is szükség van. A Társaság szigorú minőségi előírásokat és ellenőrzési előírásokat fog megfogalmazni az egyes minőség -ellenőrzési linkek követelményeinek és módszereinek tisztázása érdekében. Ugyanakkor az egyes formák gyártási folyamatát részletesen rögzítik, ideértve a nyersanyagok beszerzési adatait, a feldolgozási paraméterek, a minőség -ellenőrzési adatok stb., Hogy ha minőségi problémák merülnek fel, a probléma kiváltó oka gyorsan vissza lehet nyomon követni, és a megfelelő fejlesztési intézkedések megtehetők. A szigorú minőség -ellenőrzés és a tökéletes kezelési rendszer révén a penész minősége hatékonyan javítható, megbízható garanciákat biztosítva a fémbélyegző alkatrészek előállításához.

V. Bélyegzés: Core átalakulás

I.

A fémbélyegző alkatrészek gyártási folyamatában a lyukasztó berendezések kulcsfontosságú eszköz az anyagi deformációhoz, csakúgy, mint egy éles penge a csatatéren. Teljesítménye és jellemzői közvetlenül befolyásolják a bélyegzés minőségét és hatékonyságát. A mechanikus lyukasztás és a hidraulikus lyukasztás két általános típusú lyukasztógép, mindegyiknek megvan a saját egyedi működési alapelve, alkalmazható forgatókönyvek, előnyök és hátrányok.

A mechanikus lyukasztógép működési elve a forgattyúcsatlakozó rúd mechanizmusának ötletes kialakításán alapul. Mint egy pontos táncos, a forgattyú mozgatása a motor meghajtója alatt történő övek és fogaskerekek között forog, majd a forgattyúcsatlakozó rúdmechanizmus a forgási mozgást a csúszka viszonzó lineáris mozgásává alakítja, ezáltal felismerve a fém anyagok bélyegzését. Egy kis fémrész bélyegzése során a motor meghajtja a lendkeréket, hogy nagy sebességgel forogjon, hogy felhalmozódjon az energia. Amikor a tengelykapcsoló bekapcsolódik, a lendkerék kinetikus energiája átterjed a forgattyúba, ami miatt a csúszka gyorsan lefelé mozog, és hatalmas ütközési erőt gyakorol a penészre helyezett fém anyagra, ami azt eredményezi, hogy azonnali deformáción megy keresztül, befejezve a bélyegzési folyamatot. Az ilyen típusú lyukasztásnak megkülönböztetett tulajdonságai vannak. A lyukasztási sebesség gyors, és percenként több tucat vagy akár százszor is elérheti a lyukasztási frekvenciát. Olyan gyors, mint a villám, és kielégíti a tömegtermelés igényeit. Kis hardver kiegészítők előállításakor a mechanikus ütések nagy sebességgel és folyamatosan lyukaszthatnak, ami nagymértékben javítja a termelési hatékonyságot. Szerkezete viszonylag egyszerű, könnyen karbantartható és karbantartható, és csökkenti a berendezés karbantartási költségeit és leállási idejét. A mechanikus ütéseknek is vannak korlátozásai. Az ütközési ereje viszonylag rögzített, és nehéz pontosan beállítani a különböző anyagok és a bélyegzési folyamatok szerint. Mint egy erős ember, akinek nincs rugalmassága, valószínűleg nem képes megbirkózni a komplex bélyegzési igényekkel. Sőt, a bélyegzési stroke általában rögzített. A különböző magasságú munkadarabok feldolgozásakor szükség lehet a penész cseréjére vagy komplex beállításokra.

A hidraulikus lyukasztók a hidraulikus rendszer erőteljes erőjét használják a csúszka mozgatásához, csakúgy, mint egy óriás, végtelen erővel. A hidraulikus energiát a hidraulikus hengeren keresztül mechanikus energiává alakítja, hogy a fém anyagok bélyegzését elérjék. Amikor a hidraulikus szivattyú nagynyomású olajat szállít a hengerhez, a hengerben lévő dugattyú a csúszkát hajtja, hogy simán felfelé és lefelé mozogjon az olajnyomás hatására, egyenletes nyomást gyakorolva a fém anyagra. A nagy autófedelek feldolgozásakor a hidraulikus lyukasztógépek hatalmas és stabil nyomást gyakorolhatnak a fémlemezek egyenletes deformálására, valamint a burkolatok alakjának és méretének biztosításához. A hidraulikus lyukasztógépek előnyei jelentősek. Erőteljesek és nagy munkaköröket és működő erőket generálhatnak. Könnyen megbirkózhatnak a vastag lemezfémek lyukasztásával, vágásával, kialakításával és egyéb feldolgozási műveleteivel. Ideálisak a nagy és vastag falú fém alkatrészek feldolgozásához. A feldolgozási folyamat stabil. A hidraulikus rendszer biztosítja a csúszka zökkenőmentes mozgását, és nem könnyű megrázni és rezegni, ezáltal biztosítva a feldolgozás következetességét és pontosságát. Olyan, mint egy nyugodt mester, aki pontosan teljesítheti az egyes bélyegzéseket. A hidraulikus lyukasztógép sebessége állítható, és rugalmasan beállítható a különböző munkadarabok, a feldolgozási módszerek és a bélyegzési méretek alapján a legjobb feldolgozási hatás elérése érdekében. Erős alkalmazkodóképességgel rendelkezik, és megfelel a különféle összetett bélyegzési folyamatok követelményeinek. A hidraulikus lyukasztó azonban nem tökéletes. Pontossága viszonylag alacsony, és előfordulhat, hogy nem felel meg olyan precíziós bélyegző alkatrészek követelményeinek, amelyek rendkívül nagy dimenziós pontosságot igényelnek. Ezenkívül az energiafogyasztás magas. A hidraulikus rendszer sok energiát fogyaszt a munkafolyamat során, ami növeli a termelési költségeket. Karbantartási költsége szintén viszonylag magas. A hidraulikus olajat a hidraulikus rendszerben rendszeresen ki kell cserélni és ellenőrizni, és a hidraulikus alkatrészeket rendszeresen javítani és cserélni kell. A szolgáltatók műszaki követelményei szintén magas, és bizonyos hidraulikus ismeretekkel és működési készségekkel kell rendelkezniük.

A lyukasztógép kiválasztásakor számos tényezőt átfogóan figyelembe kell vennie. A termék alakja és mérete az egyik fontos szempont. Az alkatrészek egyszerű formájú és kis méretű bélyegzéséhez, például kis tömítések és szegecsek, a nagysebességű bélyegzési kapacitás és a mechanikus ütés viszonylag egyszerű szerkezete kielégítheti a termelési igényeket, és a költségek alacsonyak; Míg az alkatrészek komplex formájú és nagy méretű bélyegzésére, például az autó test borításával és a nagy mechanikus szerkezeti alkatrészekkel, a hidraulikus lyukasztó erőteljes teljesítménye és stabil nyomása megfelelőbb, amelyek biztosítják a bélyegző alkatrészek minőségét és pontosságát. Az anyag természetét nem szabad figyelmen kívül hagyni. Alacsony keménységgel és könnyű deformációval rendelkező anyagok, például alumíniumlemezek és rézlemezek esetén mind a mechanikus, mind a hidraulikus ütések alkalmazhatók; De a nagy keménységű és nagy szilárdságú anyagok, például a nagy szilárdságú ötvözött acél, a hidraulikus lyukasztó erőteljes ereje jobban biztosíthatja a bélyegzési folyamat zökkenőmentes előrehaladását. A gyártási tétel szintén kulcsfontosságú tényező a lyukasztó berendezések kiválasztásában. A nagyszabású termelés során a mechanikus lyukasztás nagysebességű lyukasztó képessége javíthatja a termelés hatékonyságát és csökkentheti az egységköltségeket; A kisméretű termelés során a hidraulikus lyukasztás rugalmassága és alkalmazkodóképessége fontosabb, és a különféle termékkövetelmények szerint módosítható, hogy elkerüljék a tétlenség és a berendezések pazarlását. A vállalkozásoknak figyelembe kell venniük a vásárlási költségeket, a működési költségeket, a karbantartási költségeket és a lyukasztó berendezések egyéb tényezőit a saját költségvetési és költség -ellenőrzési követelményeik szerint, és kiválasztaniuk kell a legjobban megfelelő lyukasztóberendezéseket.

(Ii) A bélyegzési folyamat finom működése

A bélyegzési folyamat finom és szigorú folyamat. Minden lépés olyan, mint egy precíziós műszerfugara, szorosan együttmûködve a fém anyag elősegítése érdekében, hogy befejezze a gyönyörű átalakulást az eredeti formáról a precíziós bélyegző alkatrészekre. Amikor az előre kezelt fém anyagot gondosan elhelyezik a lyukasztógépre, hivatalosan megkezdődik a fém-átalakulás útja. Olyan, mint egy gondosan koreográfiai tánc, és minden mozgalmat gondosan megfontoltak és többször gyakoroltak.

A penész telepítése és hibakeresése kulcsfontosságú link a bélyegzési folyamatban. A penész olyan, mint a táncos cipő ebben a táncban. Ennek tökéletesen illeszkedik a táncosnak, hogy szépen táncoljon. A kezelő pontosan telepíti a gondosan gyártott formát a lyukasztóprésre a termék tervezési követelményeinek megfelelően. A telepítési folyamat során professzionális szerszámokat és berendezéseket fognak használni annak biztosítása érdekében, hogy a penész pontosan elhelyezkedjen és határozottan rögzítse. A telepítés befejezése után belép az intenzív hibakeresési szakaszba. A kezelő gondosan ellenőrizze a penész különféle alkotóelemeit, például a lyukasztást, a szerszámot, a kirakodó eszközt stb., Annak biztosítása érdekében, hogy jó működési állapotban vannak -e. Ezenkívül elvégzik a terhelés nélküli hibakeresést is, a lyukasztást többször is hagyják futtatni, megfigyelni, hogy a penész kinyitása és bezárása sima-e, hogy az alkatrészek közötti illeszkedés szoros-e, és van-e rendellenes hang vagy rezgés. Csak akkor, ha a penész a legjobb állapotba kerül, akkor a későbbi bélyegzési folyamatot zökkenőmentesen lehet végrehajtani.

A bélyegzési paraméterek beállítása egy másik fontos lépés, amelyet nem lehet figyelmen kívül hagyni. Olyan, mint egy játék szabályai beállítása. A paraméterek ésszerű beállítása közvetlenül befolyásolja a játék eredményét. A bélyegzési paraméterek között szerepel a bélyegzési sebesség, a nyomás, a stroke stb. Ezen paraméterek beállítását átfogóan figyelembe kell venni olyan tényezők szerint, mint az alak, méret, anyag tulajdonságai és szerkezete. A vastagabb és nehezebb fém anyagok esetében magasabb bélyegzési nyomást és lassabb bélyegzési sebességet kell beállítani annak biztosítása érdekében, hogy az anyag teljesen deformálódjon, miközben elkerüli a penész és a berendezés károsodását; A vékonyabb és lágyabb anyagok esetében a bélyegzési nyomást megfelelően csökkenteni kell, és meg kell növelni a bélyegző sebességét, hogy megakadályozzuk az anyag túlzott deformációját vagy repedését. A bélyegző löket beállítása szintén döntő jelentőségű. Ezt a termék magasságának és a penész szerkezetének megfelelően kell meghatározni, hogy megbizonyosodjon arról, hogy a lyukasztó sajtó csúszka befejezheti a bélyegzési műveletet a megfelelő helyzetben. A stroke -nak nem szabad túl nagynak lennie a penész megrongálásához, és nem is lehet túl kicsi ahhoz, hogy megakadályozzák a termék kialakulását.

Amikor minden készen áll, a bélyegzési folyamat hivatalosan megkezdődik. A motor által vezetve, a lyukasztóprés csúszka gyorsan és erőteljesen mozog, mint egy jól képzett sportoló, és az öntőformát vezeti, hogy hatalmas nyomást gyakoroljon a fém anyagra. Ebben a pillanatban a fém anyag plasztikus deformáción megy keresztül a penész hatása alatt, és fokozatosan megkezdi a alakját, megközelítve a termék tervezett alakját. Ebben a folyamatban a fém anyag belsejében lévő atomszerkezet átrendeződik, akárcsak a rendezett rendezett katonák csoportja, akik az erős külső erők hatására beállítják pozíciójukat, hogy alkalmazkodjanak az új alakkövetelményekhez. A fém anyag és a penész közötti súrlódás szintén fontos szerepet játszik ebben a folyamatban. Ez nem csak az anyag áramlását és deformációját befolyásolja, hanem bizonyos mennyiségű hőt is generál. Ezt a hőt időben el kell osztani, hogy biztosítsák a bélyegzési folyamat minőségét és a penész élettartamát.

A bélyegzési folyamat során az operátornak mindig magas szintű koncentrációt kell fenntartania, és nagy figyelmet kell fordítania a lyukasztóprés működési állapotára és a bélyegzett alkatrészek minőségére. Megfigyelik a futó hangot, a lyukasztóprés rezgését és a bélyegzett alkatrészek megjelenését, hogy azonnal felfedezzék és megoldják a lehetséges problémákat. Ha a lyukasztóprés hangja rendellenesnek bizonyul, előfordulhat, hogy a penész laza vagy sérült, és a gépet azonnal meg kell állítani az ellenőrzéshez és a javításhoz; Ha repedéseket, ráncokat és egyéb hibákat találnak a bélyegzett alkatrészek felületén, akkor előfordulhat, hogy a bélyegzési paramétereket indokolatlanul beállítják, vagy a penészfelület nem sima, és a paramétereket időben be kell állítani, vagy a penésznek csiszolni kell. Az operátorok rendszeresen mintát vesznek és megvizsgálják a bélyegzett alkatrészeket, professzionális mérőeszközök, például féknyereg, mikrométer, kivetítő stb. Használatával, hogy felismerjék a bélyegzett alkatrészek dimenziós pontosságát és formájának pontosságát annak biztosítása érdekében, hogy a bélyegzett alkatrészek minősége megfelel -e a tervezési követelményeknek.

(Iii) A közös bélyegzési folyamatok részletes magyarázata

1. Elválasztási folyamat

Az elválasztási folyamat létfontosságú szerepet játszik a fémbélyegző alkatrészek előállításában. Olyan, mint egy képzett gravír. Konkrét folyamatokon keresztül, például a takarítás, a lyukasztás és a vágás révén a fémlemez a pontos tervezési követelmények szerint oszlik meg, előzetes vázlatot és alakot adva, szilárd alapot teremtve a későbbi feldolgozáshoz.

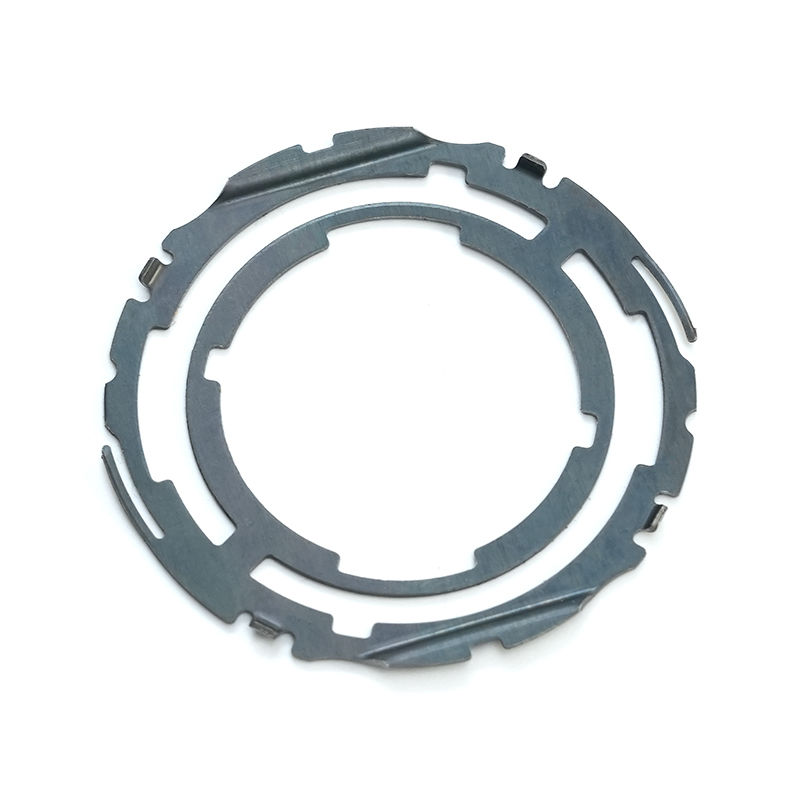

A kitöltési folyamat a szükséges forma üresének pontos elválasztásának folyamata a fémlemezről. Elve alapelve a penész ötletes kialakításán és a lyukasztás erős nyomásán alapul. A tényleges működés esetén a felső forma és az alsó penész szorosan illeszkedik, mint például a háló fogaskerekek. Amikor a lyukasztó csúszda meghajtja a felső formát, hogy gyorsan lefelé mozogjon, a forma vágóélje hatalmas nyírási erőt gyakorol a fémlemezre, ami miatt a lemez eltörik az előre meghatározott kontúrvezeték mentén, ezáltal elválasztva a követelményeknek megfelelõ üres helyet. Az elektronikus berendezések fém burkolatának előállításakor az ürítési folyamat csökkentheti a ház hozzávetőleges alakját a fémlemezből, alapot adva a későbbi kialakításhoz és feldolgozáshoz. A takarítási folyamat szerepét a termékgyártásban nem lehet alábecsülni. Közvetlenül meghatározza a termék alapvető alakját és dimenziós pontosságát, és ez az egyik legfontosabb link a termékminőség biztosítása érdekében.

A lyukasztási folyamat az, hogy a meglévő üres formájú és méretű lyukakat lyukasztja. Ezt a folyamatot sok termékben széles körben használják. Az autómotor hengerblokkjának gyártása során nagyszámú szerelőfuratot és olajcsatorna lyukakat kell lyukasztani a lyukasztási folyamaton keresztül, hogy megfeleljen a motor összeszerelésének és munkakövetelményeinek. Működési módszere a penész szinergiájától és a lyukasztópréstől is függ. A puncs és a penész meghalása együttműködik egymással. A lyukasztóprés nyomása alatt a lyukasztó a fémlemezt a szerszámlyukba nyomja, és a lemezt részben elválasztja, ezáltal képezi a szükséges lyukat. A lyukasztási folyamat precíziós követelményei rendkívül magasak. A lyuk helyzetének, méretének és alakjának szigorúan meg kell felelnie a tervezési előírásoknak, különben ez befolyásolja a termék teljesítményét és összeszerelését.

A vágási folyamat a fémlemez vágásának működése egy bizonyos hosszúság vagy alak szerint. Fontos szerepet játszik a termelési folyamatban. Fémcsövek gyártásakor a hosszú csövet egy meghatározott hosszúságú rövid csövekre kell vágni a vágási folyamaton keresztül, hogy megfeleljen a különböző felhasználási követelményeknek. A vágási folyamat általában egy nyírási szerszámot használ a fém anyag vágására a lyukasztó nyírási erővel. A műtét során a nyírási erő méretét és irányát kell szabályozni a vágott felület síkságának és függőlegességének biztosítása érdekében.

2. Folytatási folyamat

A kialakítási folyamat kulcsfontosságú link a fémbélyegzés feldolgozásában. Olyan, mint egy varázslatos mágus. Hajlítás, rajz, duzzanat és egyéb folyamatok révén a fém anyag műanyag deformáción megy keresztül törés nélkül, ezáltal különféle formájú és méretű munkadarabokat készít, így a fém anyag új formát és funkciót ad.

A hajlítási folyamat a fémlemezek, profilok vagy csövek hajlításának folyamata a kívánt szögbe vagy alakba. Az alapelv az, hogy egy szerszámot használunk a fém anyagra történő külső erő alkalmazásához, hogy a plasztikusan deformálódjon. A hajlítási folyamat során a fém anyag külső rétegét meghosszabbítja a húzóstressz, a belső réteget a nyomóstressz lerövidíti, és a középső réteg hossza változatlan marad. A hajlítás minőségének biztosítása érdekében ésszerűen szabályozni kell a paraméterek, például a hajlítási sugarat, a hajlítási szöget és a hajlítóerőt. Az autótest ajtóteretének gyártásakor a fémlemez egy meghatározott formába van hajlítva a hajlítási folyamaton keresztül, hogy megfeleljen az autótest szerkezeti követelményeinek. A túl kicsi hajlítási sugara a fém anyag külső rétegét repedhetheti, míg a túl nagy hajlítási sugara befolyásolja a termék méretének pontosságát és megjelenési minőségét.

A rajz eljárás egy hideg bélyegzési folyamat, amely egy szerszámot használ egy lapos üres vagy félig kiszivárgó üres részre egy nyitott üreges részbe. A mindennapi életben széles körben használják. Például az autóalkatrészek, elektronikus alkatrészek, zománc mosdók, alumínium edények és egyéb termékek gyártása nem választható el a rajz eljárástól. A rajz eljárása során az üres tartó először nyomja meg a lapos üres, és az ütés lefelé mozog, és arra kényszerítve az anyagot, hogy az üres tartó alatt (karima alkatrész) folytassa a műanyag deformációt, és áramoljon be a lyukasztás és a szerszám közötti résbe, hogy a henger oldalfalát képezzék. A rajz eljárása során az anyag deformációja elsősorban a karima részben fordul elő. A karimán lévő anyag plasztikus deformáción megy keresztül sugárirányú szakító feszültség és tangenciális nyomóstressz hatására, és a karima továbbra is csökken és átalakul a hengerfalba. Annak megakadályozása érdekében, hogy a ráncok, például a ráncok és a repedések a rajz eljárás során, ésszerűen szabályozzák a paramétereket, például a rajz együtthatóját, az üres tartó erő és a szerszámrés. A takaróerő növelése hatékonyan megakadályozhatja a ráncolódást, de a túlzott ürítő erő repedést okozhat; Egy ésszerű rajz -együttható biztosíthatja, hogy az anyag nagyfokú deformációt érjen el törés nélkül.

A duzzadási folyamat egy bélyegző formázási módszer, amely a belső nyomás hatása alatt kibővíti az üreges alkatrészek vagy a csöves üregek átmérőjét. Az elv az, hogy folyékony, gáz- vagy mechanikus formákat használjanak arra, hogy erőátviteli tápközegként egyenletesen nyomjanak meg nyomást a fém anyag belső falára, hogy az anyag plasztikus deformáción menjen keresztül a kerületi szakítófeszültség hatására, ezáltal elérve a duzzadást. Az autómotor szívócsövének gyártásakor a duzzadási folyamat kibővítheti a cső helyi átmérőjét, hogy megfeleljen a motor beviteli igényeinek. A duzzadási folyamat hatékonyan javíthatja a termék erősségét és merevségét, és olyan alkatrészeket is előállíthat, amelyek komplex formájúak, amelyeket más módszerekkel nehéz feldolgozni. A duzzadási folyamat során a belső nyomás és a terhelési sebesség méretét pontosan ellenőrizni kell az anyag egyenletes deformációjának biztosítása érdekében, és elkerülni a problémákat, mint például a szakadás vagy az egyenetlen deformáció.

Vi. Későbbi polírozás: tökéletes minőség

I.

Miután a fémbélyegző alkatrészeket lepecsételték, a burrok és a szennyeződések gyakran megjelennek a felületükön. Noha ezek a hibák kicsik, hatással lehetnek a termék minőségére és teljesítményére, amelyet nem lehet figyelmen kívül hagyni. A burrok generálása elsősorban az anyag plasztikus deformációjának köszönhető a bélyegző folyamat során és a szerszám él állapotát. Ha a takarítási rés túl nagy, túl kicsi vagy egyenetlen, az anyagot nem lehet egyenletesen törni a takarítási folyamat során, és az egyenetlen burrok kialakulnak az ürítő szélén; A szerszám működési részének tompa széle azt is okozza, hogy az anyagot ne vágják tiszta módon a takarítás során, ezáltal a Burrs -t generálják. A szennyeződés forrása viszonylag széles, amely maguk a nyersanyagok által hordozható szennyeződések, vagy olyan maradék anyagok, mint a bélyegzési folyamatban használt kenőanyagok és hűtőfolyadékok, vagy a por és az olaj, amelyet a feldolgozás, a szállítás és a tárolás során szennyezettek.

A tartály elengedhetetlen az alkatrészek felületi minőségének és dimenziós pontosságának biztosításához. A burrok jelenléte nemcsak befolyásolja a bélyegző alkatrészek megjelenését, a felületüket durva és egyenetlenné teszi, csökkentve a termék esztétikáját, hanem akadályokat is okozhat a későbbi összeszerelési folyamatban, befolyásolva az alkatrészek közötti illesztési pontosságot, megnehezítve az összeszerelést vagy akár lehetetlenné is. A burrok megkarcolhatják a szolgáltatók bőrét is, bizonyos biztonsági veszélyeket jelentve. A burrok eltávolítása érdekében a gyárak általában különféle módszereket használnak, amelyek mindegyikének megvan a saját egyedi alkalmazási forgatókönyve, előnyei és hátrányai.

A kézi tartozás egy hagyományosabb és gyakoribb módszer. Elsősorban egyszerű eszközöket, például fájlokat, csiszolópapírokat és csiszoló fejeket használ a munkavállalók számára, hogy kézzel őröljék és vágják be az alkatrészeket. Ennek a módszernek az az előnye, hogy nagyon rugalmas, és képes kezelni a különféle formák és összetettségek bélyegzési részeit. Néhány finom alkatrész és területnél, amelyeket mechanikusan nehéz kezelni, a kézi vitorlás egyedi előnyt jelenthet. Ha néhány bélyegző alkatrészt komplex felületekkel és apró lyukakkal foglalkozik, a munkavállalók gazdag tapasztalatokra és aprólékos működésre támaszkodhatnak a burrok pontos eltávolítása és a termék minőségének biztosítása érdekében. A kézi vitorlásnak is nyilvánvaló hátrányai vannak. Hatékonysága viszonylag alacsony, sok munkaerőt és időköltséget igényel, és magas szintű műszaki ismereteket igényel a munkavállalók számára. A különböző munkavállalók működése eltérő zavaró hatásokat eredményezhet.

A Die Deburring egy elkészített szerszámot használ, hogy eltávolítsa a burrsokat egy lyukasztással. Ha egy szerszámot tart, először speciális szerszámot kell készítenie a bélyegzett rész alakja és mérete szerint, beleértve a durva szerszámot és a finom szerszámot, és néha szükség lehet egy formáló szerszámra is. Helyezze a lepecsételt részt a szerszámba, és használja a lyukasztóprés nyomását, hogy elkészítse a szerszámcsomagolást, és távolítsa el a bélyegzett rész Burr részét. Ez a módszer alkalmas az egyszerű elválasztó felületekkel rendelkező termékekhez, és bizonyos mértékig javíthatja a vita hatékonyságát és hatását. A kézi tartóssághoz képest jobb, hogy a vita pontossága és következetessége jobb. A szerszámrendszerhez bizonyos mennyiségű termelési költség szükséges, és a penész tervezési és gyártási ciklusa hosszú. Kis tételű gyártás vagy gyors termékfrissítések esetén a költségek viszonylag magas.

Az őrlési napszakos módszer egy olyan módszer, amelyet jelenleg a vállalkozások használnak. Elsősorban magában foglalja a rezgést, a homokfúvást, a görgőket és más módszereket. A rezgéscsiszolás az, hogy a bélyegző alkatrészeket és az őrlési tápközeget (például kövek kövek, csiszoló folyadék stb.) Vibrációs darálóvá tesszük. A rezgéscsiszoló rezgése révén a csiszoló közeg és a bélyegző alkatrészek felülete dörzsöli egymást, ezáltal eltávolítva a burrokat. Ez a módszer alkalmas nagy tételekkel rendelkező kis termékekhez. Rövid idő alatt nagyszámú bélyegzési alkatrészt elronthat, és nagy hatékonysággal rendelkezik. A homokfúvó -vitorlás sűrített levegőt használ a csiszolóanyagok (például kvarc homok, corundum stb.) Permetezésére, nagy sebességgel a bélyegző alkatrészek felületére. A burrákat a csiszolóanyagok hatása és vágása révén távolítják el. A homokfúváskorlátozás nemcsak eltávolíthatja a burrokat, hanem a bélyegző alkatrészek felületének bizonyos fokú tisztaságát és érdességét eredményezheti, növeli a felületi tapadást, és gyakran használják azokat a termékekhez, amelyek nagy követelményekkel járnak a felületminőség és a tapadás szempontjából. A dobcsiszolás -tartály az, hogy a bélyegző alkatrészeket és az őrlési közeget a dobba helyezzék. A dob forgása révén a bélyegző alkatrészek és a csiszoló közeg ütköznek és dörzsölik egymást a dobban, hogy elérjék a burrok eltávolítását. Van néhány hiányosság az őrlés és a vita. Időnként a burrokat nem lehet teljesen eltávolítani. Néhány összetett formájú vagy rejtett alkatrészű burrrok esetében nem lehet teljesen eltávolítani őket. A maradék burrok kézi kezelésére vagy más módszerekkel kell kezelni a deburrot.

A tisztítás szintén fontos része a termékminőség biztosításának. A szennyeződés jelenléte befolyásolja a bélyegző alkatrészek felületi teljesítményét. Például, amikor a felületet bevonják, az olaj és a szennyeződések csökkentik a bevonat tapadását, és könnyű leesni és hólyagos, ami csökkenti a termék védő teljesítményét és esztétikáját; A hegesztés során a szennyeződés hegesztési hibákat okozhat, és befolyásolhatja a hegesztési erőt és a tömítést. Számos általános tisztítási módszer létezik. A kémiai tisztítás kémiai reagenseket használ a szennyeződéssel való reagáláshoz, hogy feloldódjon, emulgeáljon vagy bontja be, hogy elérje a szennyeződés eltávolítását. Például lúgos tisztítószereket használnak az olajfoltok eltávolítására, és a rozsda eltávolítására savas tisztítószereket használnak. A kémiai tisztításnak jó tisztítási hatása van, de figyelni kell a megfelelő kémiai reagensek kiválasztására, hogy elkerüljék a korrózió a bélyegző alkatrészek felületén. Az ultrahangos tisztítás az ultrahang kavitációs hatását használja a folyadékban apró buborékok előállításához. A buborékok robbantásakor keletkezett ütési erő levághatja a szennyeződést a bélyegző alkatrészek felületéről a tisztító hatás elérése érdekében. Ez a módszer alkalmas néhány bélyegző alkatrész tisztítására komplex formájú és nagy felületi precíziós követelményekkel. Behatolhat apró résekbe és lyukakba, hogy eltávolítsák a szennyeződéseket anélkül, hogy a bélyegző alkatrészek felületét károsítanák.

(Ii) A felszíni kezelési folyamat kiválasztása és alkalmazása

A felszíni kezelési folyamat kulcsszerepet játszik a fémbélyegző alkatrészek előállításában. Ez nemcsak javíthatja az alkatrészek korrózióállóságát és esztétikáját, hanem a részek különféle funkcionalitását is biztosítja a különböző igények szerint, hogy jobban megfeleljenek a különféle alkalmazási forgatókönyvek követelményeinek. Közös felületkezelési folyamatok, például horganyzás, permetezés, eloxálás stb. Mindegyik egyedi tulajdonságokkal és alkalmazható forgatókönyvekkel rendelkezik. A vállalkozásoknak különféle tényezőket kell figyelembe venniük a termék speciális igényei szerint, és ki kell választaniuk a legmegfelelőbb felületkezelési folyamatot.

A galvanizálás széles körben alkalmazott felületkezelési folyamat. Elsősorban egy cinkréteget borít a fémbélyegző alkatrészek felületére, hogy megakadályozza a rozsda és a megjelenés javítását. A galvanizáló folyamatot fel lehet osztani a forró horganyzásra és az elektro-galvanizálásra. A forró horganyzás az, hogy a bélyegző alkatrészeket az olvadt cink-folyadékba merítse, hogy a cink kémiailag reagáljon a bélyegző alkatrészek felületével, hogy szorosan ragasztott cink-vas ötvözetréteget és tiszta cinkréteget képezzen. Az e folyamat által kapott horganyzott réteg vastagabb és erős korrózióállósággal rendelkezik. A szabadban használt fémszerkezeti alkatrészekhez és az autóalkatrészekhez, például utcai fényoszlopokhoz, autókeretekhez stb., Ezeket a termékeket hosszú ideig a természetes környezetnek teszik ki, és szembesülnek az eső, a nedvesség, az ultraibolya sugarak stb. Eróziójával. Az elektrogalvánizálás az, hogy egy cinkréteget a bélyegző alkatrészek felületére elektrolízissel helyezzenek el. Az elektrogalvanizált réteg viszonylag vékony és sima felülete van. A megjelenés magas igényeivel és a korrózióállósággal szembeni viszonylag alacsony követelményekkel, például az elektronikus termékhéjakkal, hardverdekorációkkal stb. Viszonylag alacsony követelményekkel rendelkezik. Ezeket a termékeket általában beltéri környezetben használják. Az elektrogalvánizált réteg nemcsak esztétikai igényeiket képes kielégíteni, hanem bizonyos rozsdás elleni védelmet is biztosíthat.

A permetezési eljárás nyomást vagy elektrosztatikus erőt használ a festék vagy por rögzítéséhez a munkadarab felületéhez, hogy a munkadarab korrózióellenes és megjelenési dekoratív hatásokkal rendelkezik. A permetezési folyamatnak az alacsony költségű és a széles alkalmazási tartomány előnyei vannak. Használható különféle anyagok, például fém, műanyag, fa stb. Felszíni kezelésére, az autógyártás során az autótest felületének bevonását a permetezési eljárás révén érik el. Ez nemcsak az autótestet védi a korrózióval szemben, hanem gyönyörű megjelenést is ad az autónak, különféle színeken és fényes bevonatokon keresztül, kielégíteni a fogyasztók különféle igényeit az autó megjelenése érdekében. A bútorgyártás során a permetezési eljárást gyakran használják a fémbútorok felszíni kezelésére, gazdag színeket és jó textúrát adva. A különféle bevonatok szerint a permetezési eljárás két típusra osztható: permetezés és porozás. A permetezés folyékony bevonatokat használ, amelyek viszonylag sima bevonatot képezhetnek, gazdag színválasztékkal; A porozás por bevonatokat használ, amelyeket a munkadarab felületéhez elektrosztatikus adszorpcióval rögzítenek, majd magas hőmérsékleten gyógyítják, hogy bevonatot képezzenek. A porbevonat nagy keménységgel, jó kopásállósággal és korrózióállósággal rendelkezik, és gyakran alkalmazzák a bevonási teljesítményre vonatkozó magas követelményekkel, például kültéri bútorokkal, elektromos készülékek házai stb.

Az eloxálás az alumíniumötvözet termékek felületkezelési folyamata. Alumíniumötvözet alkatrészeket használ anódként, és elektrolízist használ egy oxidfilmréteg képződésére a felületén. Ez az oxidfilm megváltoztathatja az alumíniumötvözet felületének állapotát és teljesítményét, és jelentősen javíthatja korrózióállóságát és keménységét. Az eloxált alumíniumötvözet felületi keménysége elérheti a HV300 - 500 -at, és kopási ellenállása jelentősen javul a kezeletlen alumíniumötvözethez képest. Az eloxálás az alumíniumötvözet felületének különféle színeket is megjeleníthet a festés és más folyamatok révén, hogy növelje esztétikáját. Gyakran építészeti dekorációban, elektronikus termékek házában és egyéb területeken használják. Az alumínium ötvözet -profilok felszínének eloxálása az építési függönyfalakat nemcsak biztosítja a profilok tartósságát a kültéri környezetben, hanem az épület általános stílusával koordinálhatja a különböző színek kiválasztását, hogy javítsa az épület esztétikáját; Az elektronikus termékek, például a mobiltelefonok és a táblagépek alumínium ötvözetének eloxálása nemcsak a héjakat a kopás és a korrózió elleni napi használat során védi, hanem az egyedi színek és fényességek révén is megmutatja a termékek csúcsminőségű minőségét és divatérzetét.

A felszíni kezelési folyamat kiválasztásakor több tényezőt átfogóan kell figyelembe venni. A termék használati környezete kulcsfontosságú tényező. A durva környezetben használt termékekhez, például a tengeri mérnöki berendezésekhez, a vegyi berendezésekhez stb., Kiválasztani kell egy nagy korrózióállóságú felszíni kezelési folyamatot, például forró dip-galvanizáló, nikkel-bevonat, krómozás stb.; A beltéri környezetben használt termékek esetében a megfelelő eljárást olyan tényezők alapján lehet kiválasztani, mint például az esztétika és a költségek. A termék megjelenési követelményeit nem lehet figyelmen kívül hagyni. Ha a terméknek a megjelenés és a textúra magas követelményei, például csúcsminőségű elektronikus termékek, dekorációk stb., Választhat permetezés, eloxálás és egyéb folyamat, amely gazdag színeket és jó felületi textúrát érhet el; Ha a terméknek viszonylag alacsony a megjelenési követelménye, és elsősorban a funkcionalitásra összpontosít, akkor választhat egy alacsony költségű és egyszerű folyamatú felszíni kezelési folyamatot. A költség szintén fontos szempont. A különféle felületkezelési folyamatok költségei nagyban eltérnek. A vállalkozásoknak a termékminőség biztosítása mellett a saját költség -költségvetésük szerint kell választaniuk a megfelelő eljárást. Néhány csúcskategóriás felszíni kezelési folyamat, például a nemes fém bevonat és a vákuumbevonat kiváló teljesítményt és megjelenési hatásokat nyújthat, de a költségek magas, és csak olyan alkalmakra alkalmas, ahol rendkívül magas a termék teljesítménye és minősége; Néhány, a nagyméretű szokásos termékek esetében általában az olcsó és költséghatékony felületkezelési folyamatokat választják ki, például a galvanizálás és a festés.

(Iii) hegesztés, fúrás és egyéb feldolgozás

A fémbélyegző alkatrészek gyártási folyamatában a terméktervezési követelmények szerint gyakran más feldolgozási eljárásokat kell végrehajtani, például hegesztést, fúrást és a bélyegző alkatrészek őrlését. Ezek a folyamatok olyanok, mint a gondosan elrendezett szimfónia különböző mozgásai, amelyek mindegyike egyedi szerepet játszik, és együtt dolgoznak a termék funkciójának és felépítésének javítása érdekében.

A hegesztés fontos feldolgozási módszer a többszörös bélyegző alkatrészek vagy más alkatrészek egészére történő csatlakoztatására. Széles körben használják a fémtermékek gyártásában. A gépjárműgyártás során az autótestet sok bélyegző alkatrészből hegesztési folyamatok révén szereljük össze. A hegesztési minőség közvetlenül befolyásolja az autótest szerkezeti erejét és biztonságát. Számos általános hegesztési módszer létezik. Az ívhegesztés az ív által generált magas hőmérsékletet használja a hegesztő rúd és a hegesztés részleges megolvasztására, hogy összeolvadjanak a hegesztés elérése érdekében. Ez a hegesztési módszer egyszerűen működik, és széles körű alkalmazással rendelkezik. Felhasználható különféle fém anyagok hegesztésére, de magas műszaki követelményekkel rendelkezik az operátorok számára, és hajlamos olyan hibákra, mint a fröccsenés és a pórusok hegesztés során. A gáz árnyékolt hegesztése inert gázokat (például argon, szén -dioxid stb.) Használ, hogy védőréteget képezzen a hegesztési területen, hogy megakadályozza az oxigént, a nitrogént stb. A gázárnyékolt hegesztésnek a magas hegesztési minőség, a kis deformáció és a magas termelési hatékonyság előnyei vannak. Gyakran használják olyan anyagok hegesztésére, mint a rozsdamentes acél és az alumíniumötvözetek. Széles körben használják olyan területeken, mint például a repülőgépipar és a hajógyártás, amelyek rendkívül magas hegesztési minőséget igényelnek. A lézeres hegesztés nagy energiájú lézersugár hőforrásként használja a hegesztés helyben elolvadását a hegesztés elérése érdekében. A lézerhegesztésnek a nagy energiájú sűrűség, a gyors hegesztési sebesség, a keskeny hegesztés és a kis hőre ható zóna előnyei vannak. Nagyszerű és magas színvonalú hegesztést érhet el. Különösen alkalmas néhány precíziós alkatrész és anyag hegesztésére, amelyek érzékenyek a termikus deformációra, például a mikrocsatlakozók és az elektronikus berendezések integrált áramköri csapjaira.

A fúrás az alkatrészek különböző formájú és méretű lyukak feldolgozásának folyamata. Számos termék gyártásában nélkülözhetetlen. A mechanikus gyártásban, a szerelési lyukakban, a csatlakozási lyukakban stb. Különböző alkatrészeken általában fúrással vannak feldolgozva. Fúráskor ki kell választani a megfelelő fúrási biteket és a fúrási paramétereket a bélyegző alkatrészek anyagának, vastagságának és lyukkövetelményeinek megfelelően. A magasabb keménységgel rendelkező fém anyagokhoz, például az ötvözött acélból és a rozsdamentes acélból, karbidfúrókat kell használni, és a fúrási sebességet és az adagolási sebességet megfelelően kell csökkenteni, hogy megakadályozzák, hogy a fúró túl gyors vagy törjön; Az alacsonyabb keménységű anyagokhoz, például az alumíniumötvözethez és a rézötvözethez, nagysebességű acél gyakorlatokat lehet használni, és a fúrási sebességet és az adagolási sebességet megfelelően meg kell növelni a feldolgozási hatékonyság javítása érdekében. A fúrási folyamat során figyelmet kell fordítani a hűtésre és a kenésre is, hogy csökkentsék a fúró hőmérsékletét, csökkentsék a kopást és javítsák a fúrás minőségét. A gyakori hűtési és kenési módszerek közé tartozik a folyadék és a sűrített levegő vágása. A folyadék vágása hatékonyan csökkentheti a fúró hőmérsékletét, és leveszi a chipset. Kenõ szerepet játszhat, és csökkentheti a fúró és a munkadarab közötti súrlódást; A sűrített levegőt elsősorban a fúró hűtésére használják, és néhány alkalommal alkalmas, szigorú követelményekkel a maradék vágási folyadékra.

Az őrlés a bélyegző alkatrészek felületének vágásának és csiszolásának folyamat. Eltávolíthatja a hibákat, a karcolást, az oxid skálát stb. A bélyegző alkatrészek felületén, a felületet simábbá és laposabbá teheti, és javíthatja a termék megjelenését és felületi minőségét. Az őrlést két szakaszra lehet osztani: durva őrlés és finom őrlés. A durva őrlés elsősorban olyan szerszámokat használ, mint például a kerekek és a csiszolópapírok, hogy eltávolítsák a nagy hibákat és a bélyegző alkatrészek felületén lévő felesleget, hogy a felület kezdetben sima legyen; A finom csiszolás finomabb csiszolópapírot, polírozó pasztát és egyéb szerszámokat használ a felület finom csiszolásához, hogy magasabb fokú kivitel érje el. Néhány csúcskategóriás termék, például csúcskategóriás bútorok és ékszerek gyártása során a bélyegző alkatrészek felületi minősége rendkívül magas. Az őrlési eljárás több finom műveletet igényel annak biztosítása érdekében, hogy a felület tükörszerű felületet érjen el, megmutatva a termék csúcskategóriás minőségét és finom kivitelezését. Az őrlési folyamat során figyelni kell az őrlési erő és az irány ellenőrzésére, hogy elkerüljék a túlzott kopást vagy a karcolást a bélyegző alkatrészek felületén, ami befolyásolja a termék minőségét. Ugyanakkor az őrlés által generált porot és törmeléket időben meg kell tisztítani, hogy biztosítsák a munkakörnyezet tisztaságát és az operátorok egészségét.

Vii. Minőségellenőrzés: Szigorúan őrizze meg az ellenőrző pontokat

(I) A minőségi ellenőrzés átfogó folyamata

A minőségi ellenőrzés létfontosságú szerepet játszik a fémbélyegző alkatrészek gyártási folyamatában. Olyan, mint egy szigorú gyám. A nyersanyagok vásárlásától és tárolásától a termékek végleges szállításáig szorosan figyelemmel kísérik a folyamat során annak biztosítása érdekében, hogy minden egyes bélyegző rész megfelel -e a tervezési követelményeknek és a minőségi előírásoknak, szilárd garanciát biztosítva a termék minőségére.