I. Bevezetés: Az alumínium bélyegzés ragyogó debütálása

A modern gyártás nagy tájában az alumínium bélyegző technológia olyan, mint egy ragyogó csillag, egyedülálló és bájos fényt, és egy döntő pozíciót foglal el. A virágzó autóipartól a repülőgép -terület folyamatos áttöréseig, az elektronikus berendezések kifinomult gyártásától kezdve a napi fogyasztási cikkek széles körű előállításáig, az alumínium bélyegző alkatrészek sok termék nélkülözhetetlen kulcsfontosságú elemévé váltak, kiváló teljesítményükkel, és mélyen integrálódnak a modern ipar minden vénájába.

Az alumínium, mint egy könnyű, nagy szilárdságú és korrózióálló fém anyag, fizikai és kémiai tulajdonságai sok területen páratlan előnyöket mutatnak. Az energiamegtakarítás és a kibocsátás csökkentésének és a könnyű termékek megvalósításának jelenlegi globális tendenciája szerint az alumínium -bélyegző technológia példátlan fejlesztési lehetőségekbe került. Az autóipart mint például az egyre szigorúbb környezetvédelmi előírásokkal és az üzemanyag -fogyasztás követelményeinek folyamatos javulásával, az autógyártók az alumíniumötvözet anyagokra fordították a figyelmüket. Az alumínium -bélyegző alkatrészek használata az autó testszerkezeteinek és alkatrészeinek előállításához nemcsak jelentősen csökkentheti az autótest súlyát, ezáltal csökkentve az üzemanyag -fogyasztás és a kipufogógáz -kibocsátás, hanem javíthatja az autó kezelési és gyorsulási teljesítményét anélkül, hogy befolyásolná az autó biztonsági teljesítményét. A releváns statisztikák szerint a teljes jármű súlyának minden 10%-os csökkenése esetén az üzemanyag-fogyasztás 6%-8%-kal csökkenthető, és a kipufogógáz-kibocsátás 4%-6%-kal csökkenthető. Ezek az adatok intuitív módon megmutatják az alumínium bélyegző alkatrészek óriási szerepét az autóiparban az energiatakarékosság és a kibocsátáscsökkentési célok elérésében.

Az űrrepülés területén az alumínium-bélyegző alkatrészek fontossága magától értetődő. Mivel a repülőgép -járművek rendkívül szigorú követelményekkel bírnak az anyagok súlyára és szilárdságára, az alumíniumötvözet -anyagok ideális választássá váltak olyan kulcsfontosságú alkatrészek gyártásához, mint például a repülőgép -törzsek, szárnyak és a motor alkatrészei, alacsony sűrűségük és nagy szilárdságuk miatt. A fejlett alumínium -bélyegző technológián keresztül az alumíniumötvözet anyagokat pontosan feldolgozhatjuk az alkatrészek különféle összetett formájává, hogy megfeleljenek a repülőgép -járművek nagy teljesítményű követelményeinek szélsőséges környezetben. A rakéta sok üzemanyagot fogyaszt az indítástól az előre meghatározott pályára való belépésig, és maga a rakéta súlyának csökkentése hatékonyan csökkentheti az üzemanyag -fogyasztást és javíthatja a rakéta szállító képességét. A becslések szerint a rakétaszerkezet súlyának minden 1 kg -os csökkenése esetén a hordozóképesség kb. 5 kg -val növelhető. Ezen a területen, ahol a súlyt grammban számítják, az alumínium bélyegek alkalmazása kétségtelenül erős technikai támogatást nyújt a repülőgép fejlesztéséhez.

Az alumínium bélyegek tökéletes pontosságának elérése a modern gyártás sok dimenziójában messzemenő jelentőséggel bír. Ez a kiváló minőség és a kulcsa a heves piaci verseny kiemelkedésének kulcsa. Mikroszkopikus szempontból a nagy pontosságú alumínium bélyegzések biztosíthatják, hogy a termékek teljesítménye stabilabb és megbízhatóbb legyen. Az elektronikus berendezések, például a mobiltelefonok és a számítógépek gyártása során az alumínium bélyegeket széles körben használják olyan alkatrészek, például házak és radiátorok gyártására. Ezen alkatrészek pontossága közvetlenül befolyásolja a hőeloszlás teljesítményét, a jelátvitel minőségét és az elektronikus berendezések általános megbízhatóságát. Ha az alumínium bélyegzők pontossága nem elegendő, akkor a ház és a belső alkatrészek közötti illeszkedés eltéréseket okozhat, befolyásolva a berendezés összeszerelését és normál használatát; Ha a radiátor pontossága nem felel meg a standardnak, akkor csökkenti a hőeloszlás hatékonyságát, ami az elektronikus berendezések hőmérsékletének túl magas a működés közben, ezáltal befolyásolja annak teljesítményét és életét.

A makroszkopikus szempontból a nagy pontosságú alumínium bélyegzések javítják a teljes termelési rendszer hatékonyságát és csökkentik a költségeket. A nagyméretű termelés során a nagy pontosságú alumínium-bélyegző alkatrészek csökkenthetik a hulladékot és az átdolgozási arányokat, javíthatják a termelési hatékonyságot és csökkenthetik a termelési költségeket. Az autógyártás példaként történő bevétele, a nagy pontosságú testbélyegző alkatrészek pontosabbá és gyorsabbá teheti a testszerelvényt, csökkentheti a hegesztés és a beállítás munkaterhelését, és javíthatja az egész jármű termelési hatékonyságát és minőségét. Ezenkívül a nagy pontosságú alumínium-bélyegző alkatrészek csökkenthetik a penész kopását és a csere gyakoriságát, meghosszabbíthatják a penész élettartamát, és tovább csökkenthetik a termelési költségeket. Nagyon versenyképes piaci környezetben a vállalatok csak javíthatják a termékminőséget és a piaci versenyképességet, és nyerhetik meg az ügyfelek bizalmát és a piaci részesedést a termék pontosságának javításával.

A modern gyártás folyamatos fejlesztésével a precíziós követelmények alumínium bélyegző alkatrészek szintén növekszik. Az alapvető alak- és méretkövetelmények eredetileg való megfelelésétől kezdve a szubmilliméter vagy akár a mikron szintű pontosság eléréséig az alumínium-bélyegzési technológia példátlan kihívásokkal és lehetőségekkel szembesül. Az alumínium-bélyegző alkatrészek tökéletes pontosságának elérése érdekében mélyreható kutatásra és innovációra van szükség több linkben, például az anyagválasztás, a penész tervezése és a gyártás, a bélyegzési folyamatparaméterek optimalizálása, a gyártási folyamatok ellenőrzése és a minőség-ellenőrzés.

A következő fejezetekben az alumínium -bélyegzési technológia minden szempontját, a folyamat alapelveitől a folyamat alapelveiig, a penésztervezéstől és a gyártástól a minőség -ellenőrzésig, és átfogóan elemezzük az alumínium -bélyegző alkatrészek titkait, hogy tökéletes pontosságot érjenek el, és az olvasók számára csodálatos alumínium -bélyegzési világot mutatnak be.

Ii. Az alumínium bélyegzés sarokköve: az alumíniumötvözet anyagának rejtélye

(I) Az alumíniumötvözet családtagjainak és jellemzőinek elemzése

Az alumínium -bélyegző technológia alapanyagként az alumíniumötvözetnek sok családtagja van. A különböző alumíniumötvözetek sorozatának saját tulajdonságai vannak a kompozícióban, a mechanikai tulajdonságokban és a feldolgozási tulajdonságokban. Mint egy jól felszerelt hadsereg, a hadsereg minden ágának megvan a maga egyedi készségei és küldetései, és kulcsszerepet játszik a különböző területeken.

A 2000 -es sorozatú alumíniumötvözet, magas réztartalmával, olyan, mint egy erőjátékos, és az anyag kiváló erőt ad. Közülük a 2024 -es ötvözet a sorozat csillagterméke, amely ragyog az űrmezőben. Mivel a repülőgépeknek magas tengerszint feletti repülésekor kell ellenállniuk a hatalmas légnyomásnak és a mechanikai feszültségeknek, az anyagok erőssége és keménysége rendkívül magas. A 2024 -es ötvözet nagy szilárdságú tulajdonságai ideális választássá teszik a kulcsfontosságú alkatrészek, például a repülőgép szárnyak és a törzsszerkezetek gyártását, amelyek biztosítják, hogy a repülőgép stabil és biztonságos maradjon a komplex repülési környezetben. Ezenkívül az autógyártás területén néhány nagyteljesítményű autómotoros henger, kerekek és más alkatrészek 2000 sorozatú alumíniumötvözeteket is használnak az autó teljesítmény teljesítményének és kezelési stabilitásának javításához.

Az 5000 sorozatú alumíniumötvözet az alumínium-magnesium ötvözet reprezentatívja. A fő ötvöző elem a magnézium, a magnézium-tartalom általában 3-5%. Olyan, mint egy sokoldalú játékos, közepes erővel, jó plaszticitással, korrózióállósággal és hegeszthetőséggel. Az űrrepülés területén a Boeing 747 és az Airbus A320 törzsrészei 5000 sorozatú alumíniumötvözetet használnak. Könnyű és közepes erősségű tulajdonságai nemcsak megfelelnek a repülőgép igényének csökkentésére az üzemanyag -hatékonyság javítása érdekében, hanem biztosítják a törzsszerkezet szilárdságát és stabilitását is. Az autóipari mezőben az autósmárkák, például a BMW és az Audi kapucnis és ajtaja többnyire 5052 alumíniumötvözetből készül. Ennek az anyagnak a jó plaszticitása megkönnyíti az autóalkatrészek kialakítását. Ugyanakkor kiváló korrózióállósága meghosszabbíthatja az alkatrészek élettartamát és javíthatja az autó általános minőségét. Az építkezés területén 5000 sorozatú alumíniumötvözetet használnak a külső falak és a tetők épületének paneleihez, ablakkereteinek és ajtóinak. Korrózióállósága és plaszticitása alkalmazkodhat a különféle építési környezetekhez és a tervezési követelményekhez, hozzáadva az épület szépségét és praktikusságát.

A 6000 sorozatú alumínium ötvözet elsősorban két elemet, magnéziumot és szilíciumot tartalmaz. Ügyesen ötvözi a 4000 sorozat és az 5000 sorozat előnyeit, és egy hidegen kezelt alumínium kovácsoló termék. A 6061 ötvözet tipikus képviselőnek tekintve jól teljesít az erősség és a korrózióállóság szempontjából, és jó feldolgozhatósággal és használhatósággal rendelkezik. Könnyű bevonni, csakúgy, mint egy képzett kézműves, aki könnyen megbirkózhat a különféle összetett feldolgozási technikákkal. Az űrmezőben a Boeing 777 és az Airbus A350 törzs 6000 sorozatú alumíniumötvözetet használ a repülőgépek szigorú követelményeinek a nagy szilárdság és a korrózióállóság érdekében. Az autógyártásban a Porsche 911 teste és alváza 6061 alumíniumötvözetből készül, nagy szilárdságát és plaszticitását felhasználva az autó teljesítményének és biztonságának javítására. A sporteszközök területén a 6061 alumíniumötvözet még kiemelkedőbb. Hegymászó berendezések, sziklamászó berendezések, sílécek, korcsolyák, golfklubok és egyéb, nagy szilárdságú és szilárdsági követelményekkel rendelkező sporteszközök mind 6061 alumíniumötvözetből állhatnak, így a sportolók jobb minőségű és biztonságosabb felszerelést biztosítanak.

(Ii) Az anyagválasztás művészete

Az alumínium bélyegző alkatrészek gyártási folyamatában a megfelelő alumíniumötvözet anyag kiválasztása olyan, mint a legmegfelelőbb színész kiválasztása a csodálatos teljesítményhez. Ez egy létfontosságú művészet. Ez megköveteli a felhasználási forgatókönyvek és a bélyegző alkatrészek teljesítménykövetelményeinek átfogó megfontolását annak biztosítása érdekében, hogy a kiválasztott anyagok teljes mértékben játszhassanak előnyeiket, és szilárd garanciákat biztosítsanak a bélyegző alkatrészek nagy pontosságára és nagy teljesítményére.

A felhasználási forgatókönyvek szempontjából, az űrmezőben, mivel a repülőgépeknek szélsőséges környezeti körülmények között kell működniük, rendkívül szigorú követelmények vannak az anyagok súlyára, szilárdságára, korrózióállóságára és magas hőmérsékleti ellenállására. Ezért általában kiválasztják a nagy szilárdságú alumíniumötvözeteket, például a 2000-es és a 7000 sorozatot, például a 2024, 7075 és más ötvözeteket. Ezek az ötvözetek a lehető legnagyobb mértékben csökkenthetik a súlyt, miközben biztosítják az anyag erősségét, és megfelelnek az űrben a könnyűsúlyú törekvésnek. Az autóiparban, figyelembe véve a vezetési biztonságot, az üzemanyag -fogyasztást, az autó megjelenését és kényelmét, és más tényezőket, a különböző alkatrészek szerint különféle alumíniumötvözet -anyagokat választanak ki. A testszerkezeti alkatrészek általában nagyobb szilárdságot és jobb formázhatóságot igényelnek, és 6000 sorozatú alumíniumötvözet választható ki; Míg egyes belső és külső alkatrészek nagyobb figyelmet fordítanak az anyag felületi minőségére és korrózióállóságára, és az 5000 sorozatú alumíniumötvözetek megfelelőbbek lehetnek. Az elektronikus berendezések területén, a termék kis méretének és magas integrációjának köszönhetően, az anyag vezetőképességének, hőeloszlásának és feldolgozási pontosságának magasnak kell lennie, és 1000 sorozatú tiszta alumínium vagy néhány speciális tulajdonságú alumínium ötvözet választható ki.

A teljesítményigények szempontjából, amikor az alkatrészeknek a nagy külső erőknek és a mechanikai feszültségeknek kell ellenállniuk, akkor a nagyobb szilárdságú alumíniumötvözet sorozatot, például a 2000 -es és a 7000 sorozatot kell előnyben részesíteni. Például nagy szilárdságú alumíniumötvözet-anyagokra van szükség a kulcsfontosságú alkatrészek, például az csatlakozó rudak és a gépjármű-motorok forgattyúfestékének előállításához, hogy az alkatrészek ne deformálódjanak vagy törjenek, amikor a motor nagy sebességgel és nagy terheléssel működik. Néhány nagy korrózióállósági igényű bélyegző alkatrészhez, például a tengeri berendezésekben lévő alkatrészek és a kültéri épületek dekorációja, az 5000 sorozat és a 6000 sorozatú alumíniumötvözetek az első választás a jó korrózióállóságuk miatt. Bizonyos esetekben, amelyek jó vezetőképességet igényelnek, például csatlakozókat és elektronikus készülékek vezetékeit, az 1000 sorozatú tiszta alumíniumot széles körben használják nagy vezetőképessége miatt. Ezenkívül az anyag feldolgozási teljesítménye szintén fontos tényező, amelyet figyelembe kell venni a kiválasztáskor. Ha a bélyegző rész alakja összetett, és többszörös bélyegzési, nyújtási és egyéb feldolgozási folyamatokat igényel, akkor az anyag plaszticitása és rugalmassága különösen fontos. Ebben a tekintetben 5000 sorozat és 6000 sorozatú alumíniumötvözetek kiválóan képesek alkalmazkodni az összetett feldolgozási technikákhoz, hogy biztosítsák az alkatrészek pontosságát és minőségét.

Az anyagminőség döntő hatása a bélyegző alkatrészek pontosságára és teljesítményére nem szabad alábecsülni. A kiváló minőségű alumíniumötvözet-anyagok egységes kémiai összetételűek és szervezeti felépítésűek, amelyek biztosítják az anyagok egyenletes deformációját a bélyegzés során, ezáltal javítva a bélyegző alkatrészek dimenziós pontosságát és felületi minőségét. Éppen ellenkezőleg, ha az anyagminőség gyenge, vannak olyan hibák, mint a szennyeződések és a szegregáció, amelyek olyan problémákat okozhatnak, mint például a repedések és a bélyegző alkatrészek egyenetlen deformációja a feldolgozás során, súlyosan befolyásolva a bélyegző alkatrészek pontosságát és teljesítményét. Az anyag mechanikai tulajdonságainak stabilitása szintén döntő jelentőségű. A stabil mechanikai tulajdonságok biztosíthatják, hogy a bélyegzési alkatrészek megőrizhessék a jó teljesítményt különböző felhasználási környezetekben, javítsák a termék megbízhatóságát és az élettartamot. Ezért az alumíniumötvözet -anyagok kiválasztásakor szigorúan ellenőrizni kell az anyagok minőségét, kiválasztani a jó hírű beszállítókat, és szigorú ellenőrzést és tesztelni az anyagokat annak biztosítása érdekében, hogy megfeleljenek a bélyegző alkatrészek gyártási követelményeinek.

Iii. Mold: Az alumínium bélyegzés lélek kézművese

(I) A penésztervezés ötletes koncepciója

A penész kialakítása kulcsfontosságú link az alumínium bélyegzési folyamatban. Olyan, mint egy gondosan megtervezett művészeti alkotás. Ötletes koncepciója közvetlenül meghatározza az alumínium bélyegző alkatrészek pontosságát és minőségét. Ebben a folyamatban a tervezőknek gazdag tapasztalataikat és szakmai ismereteiket kell felhasználniuk egy olyan penész megtervezéséhez, amelynek ésszerű szerkezete van a bélyegző alkatrészek alakja, mérete és precíziós követelményei alapján. Minden részlet a végtermék sikeréhez vagy kudarcához kapcsolódik.

Amikor komplex formájú bélyegzési alkatrészeket szembesülnek, a penész elválasztó felületének meghatározása az elsődleges probléma. Az elválasztó felület kiválasztásának több alapelvet kell követnie annak biztosítása érdekében, hogy a terméket zökkenőmentesen lehessen elrontani. A termék elválasztási követelményei szerint az elválasztási felületet a termék legnagyobb keresztmetszeti méretével kell kiválasztani. Ez az alapelv annak biztosítása érdekében, hogy a terméket zökkenőmentesen lehessen eltávolítani a penészből. Néhány nagy, nagy vetítési területű terméknél, figyelembe véve, hogy a penész oldalsó szorítóereje viszonylag kicsi, a nagy vetületi területtel rendelkező irányt az első és a hátsó penész kinyitásának és bezárásának irányába kell helyezni, és az oldalsó vetítési területet egy kisebb oldalsó vetítési területgel kell használni. Ez hatékonyan csökkentheti a penész oldalsó nyomását a bélyegzési folyamat során, és biztosíthatja a penész stabilitását.

A csatlakozó fröccsöntő formájának megtervezésekor, ha a termék alakja bonyolultabb, és több alulkísérleti vagy emelt szerkezetű, hogy megkönnyítsék a dekorációt, akkor az elválasztási felület olyan helyzetbe állítható, ahol ezek a struktúrák csúszkát vagy ferde kidobó mechanizmust képezhetnek a mozgatható penész oldalán. A nagy pontosságú megjelenési követelményekkel rendelkező termékek esetében, például a mobiltelefon-héjakhoz, az elválasztási felületet nem szabad a termék sima külső felületére állítani, hogy elkerüljék az elválasztó vonaljelek hagyását a termék felületén, és befolyásolják a megjelenés minőségét. Ebben az időben az elválasztási felületet észrevétlen helyzetben lehet megtervezni, például a termék oldalát vagy alját.

A demolding módszer kialakítása szintén döntő jelentőségű, amely közvetlenül befolyásolja az alkatrészek bélyegzésének minőségét és termelési hatékonyságát. A gyakori demolding módszerek közé tartozik a kényszerített demolding, a kézi demolding és a motorizált demolding. A kényszerített demolding alkalmas egyszerű szerkezetű fröccsöntési formákra, nagy hatékonyságú tulajdonságokkal rendelkezik, és gyakran alacsony pontosságú alkalmakkor használják. A puha műanyag termékek, például a polietilén és a polipropilén esetében a fröccsöntő pushlemez felhasználható a termék magba történő extrudálására, de a nagy domborító erő miatt a tolófelületet nagyobbnak kell megtervezni, hogy megakadályozzák a termék deformálódását vagy sérülését a demolding folyamat során. A kézi demoulding alkalmas egyszerű szerkezetű fröccsöntési formákhoz. Nagy pontosságú, de alacsony hatékonysággal és magas munkaerő -intenzitással rendelkezik. Gyakran használják a kis tétel előállításához. A fröccsöntő forma kinyitása után a magot vagy a gyűrűt kiürítik a fröccsöntő formaból a termékkel együtt, majd a szálat manuálisan eltávolítják a fröccsöntő gépen kívüli szerszámmal, hogy befejezzék a Demoulding lépést. A mechanikus mélyítés komplex szerkezetű fröccsöntési formákhoz alkalmas. A nagy hatékonyság és a nagy pontosság jellemzői vannak, és széles körben használják. Közülük a félig forma külső szálakhoz használják, a fedél magmenejét belső szálakhoz használják, és a fogaskerekek mechanizmusát gyakran használják a szálak eltávolításához. A demoulding módszer kiválasztásakor átfogóan figyelembe kell venni a szerkezeti jellemzőket, a precíziós követelményeket, a gyártási tételeket és a termék egyéb tényezőit a legmegfelelőbb megoldás meghatározására.

A beszúrás elrendezése szintén fontos link, amelyet nem lehet figyelmen kívül hagyni a penész kialakításában. A betétek ésszerű használata anyagot takaríthat meg, megkönnyítheti a feldolgozást, biztosíthatja a pontosságot és megkönnyítheti a kipufogógázokat. Ha a hátsó formában viszonylag rendszeres magas emelkedés van, ezt a darabot be lehet helyezni, hogy az anyag beállításakor alsó pontra állítható, ezáltal az anyagok mentésével. A feldolgozó berendezések közül az EDM a leglassabb és a legrosszabb pontossággal rendelkezik, így néha az EDM feldolgozásának elkerülése érdekében a betéteket választják. Néhány mély csontpozíció esetén az EDM feldolgozása rossz vízelvezetéssel és rossz kipufogógázokkal rendelkezik az öntés során. Ebben az időben gyakran szükség van betétekre a kipufogógáz -probléma megoldásához. A daráló a legmagasabb feldolgozási pontosságú berendezés. Időnként a pontosság biztosítása érdekében a betéteket úgy tervezték, hogy megkönnyítsék a daráló feldolgozását. Ezen túlmenően, ha az ügyfelek felcserélhető követelményekkel rendelkeznek, például a címke pozíciójának megváltoztatása, akkor cserélhető betétek is megtehetők. A betétek megtervezésekor olyan tényezőket kell figyelembe venni, mint például a betét anyagválasztása és a fogas tervezése. Azon betéteknél, amelyeket nem dörzsölnek át, az anyag megegyezik a penészmag anyagával; Az átitatott betétek esetében az anyag megegyezik a penészmag anyagával, de a keménység 2 fokkal növekszik, vagy a különböző keménységű anyagokat választják. A fogas méretét általában 5x2,0 mm vagy 4x3 mm -re lehet megtervezni. Ezt egyenes helyzetbe kell helyezni a betéten, és 0,5 - 2,0 rövidebbnek kell lennie, mint a lapos él. Ennek célja, hogy megkönnyítse a huzalvágás r szögét. Ha a betét egy speciális forma, és nem alkalmas lógásra, akkor 1-2 fokos lejtőt készíthet körülötte, és közvetlenül beillesztheti a lejtő betétét.

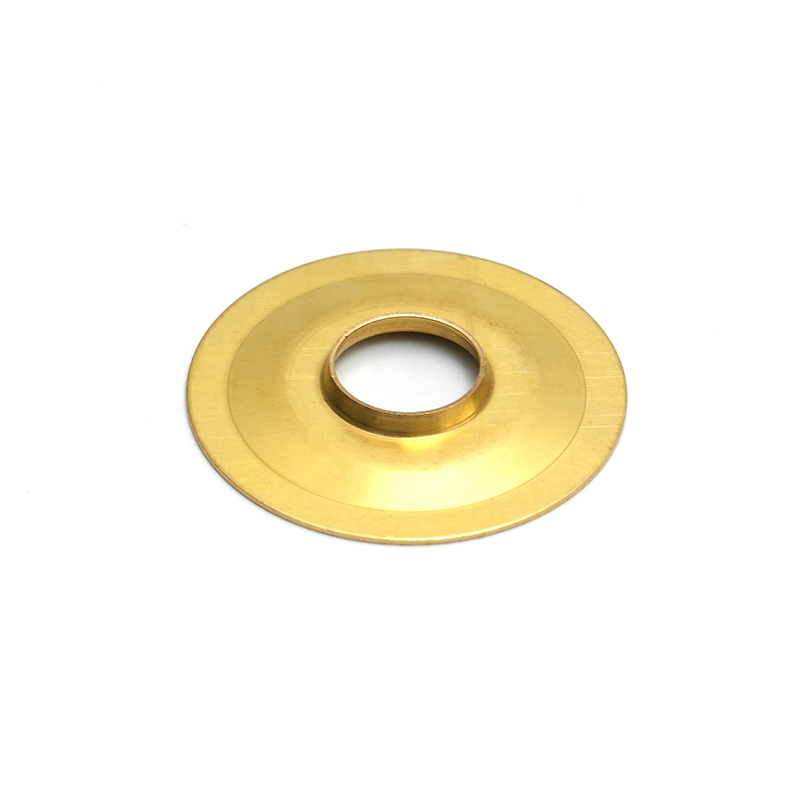

(Ii) A penész anyagok gondos kiválasztása

A penész anyagok kiválasztása olyan, mint egy megfelelő fegyver kiválasztása egy katona számára. Ez kulcsfontosságú tényező a penész teljesítményének és élettartamának meghatározásában. Az alumínium bélyegzési eljárás során a penésznek ellenállnia kell a hatalmas nyomásnak, a súrlódásnak és az ütésnek. Ezért a penészanyagnak nagy keménységgel, nagy kopásállósággal, nagy szilárdsággal és egyéb tulajdonságokkal kell rendelkeznie annak biztosítása érdekében, hogy a hosszú távú munka során stabil alakot és méret pontosságát tartsa fenn.

A nagy keménység a penész anyagok egyik fontos tulajdonsága. A bélyegzési folyamat során hatékonyan ellenáll az üresnek a penész felületén, és biztosítja a penész élettartamát. Általánosságban elmondható, hogy a hidegen működő formák keménységének 60 óra körül kell lennie, és a forró dolgozó formák keménysége 42-50 óra. A keménység szorosan kapcsolódik a kopás ellenálláshoz. Általánosságban elmondható, hogy minél magasabb a penész anyag keménysége, annál jobb a kopásállóság. Az autóbélyegzésben a halálon keresztül, mivel gyakran meg kell bélyegezni a fémlemezek különböző formájú, súlyos súrlódás lesz a szerszámfelület és az üres között. Ezért a magas keménységű sajtó anyagokra, például a CR12MOV-ra, csökkenteni kell a halálos kopást és a termelés hatékonyságának javítását.

A nagy kopásállóság szintén nélkülözhetetlen tulajdonsága a szerszámanyagoknak. Amikor az üres üregben plasztikusan deformálódik, akkor az üreg felülete mentén áramlik és csúszik, súlyos súrlódást okozva az üreg felülete és az üres között, ami könnyen okozhatja, hogy a szerszám meghibásodik a kopás miatt. Ezért a szerszámanyagnak jó kopásállósággal kell rendelkeznie ahhoz, hogy a szerszám hosszú távú használat során megőrizze dimenziós pontosságát és felületi érdességét. A szerszám kopási ellenállása nemcsak a keménységhez kapcsolódik, hanem olyan tényezőkhöz is, mint az anyag szervezeti szerkezete és kémiai összetétele. A megfelelő mennyiségű ötvözet, például a króm (CR), a molibdén (MO), a vanádium (V) stb. Hozzáadása javíthatja a szerszám anyag kopásállóságát. Ezek az ötvöző elemek kemény karbidokat képezhetnek, amelyek eloszlanak a szerszám anyag mátrixában, erősítő szerepet játszanak, és ezáltal javíthatják a szerszám kopási ellenállását.

A nagy szilárdság a szerszámanyag kulcsfontosságú teljesítménye, hogy ellenálljon a bélyegzési terheléseknek. Az alumínium bélyegzési eljárás során a penész hatalmas ütésnek és nyomásnak van kitéve. Ha a penész anyag szilárdsága nem elegendő, akkor a penész deformációt, a repedést és más problémákat okozhatja, befolyásolva a bélyegzett alkatrészek minőségét és termelési hatékonyságát. Ezért a penész anyagának elegendő szilárdsággal kell rendelkeznie ahhoz, hogy ellenálljon a különféle terheléseknek a bélyegzési folyamat során. Különböző típusú formák eltérő szilárdsági követelményekkel rendelkeznek. A hidegen működő formák elsősorban medve terheléseket, például feszültséget, kompressziót és hajlításokat igényelnek, így az anyagnak magas hozam és szakítószilárdsága van; A forró dolgozó formák magas hőmérsékleten működnek. A csapágy mechanikai terhelésein kívül ellenállniuk kell a termikus feszültségnek is, tehát az anyagnak jó magas hőmérsékleti szilárdságú és termikus fáradtság teljesítményéhez van szükség.

Számos típusú, általánosan használt penész acél anyag létezik, amelyek mindegyikének megvan a saját egyedi jellemzői és az alkalmazható forgatókönyvek. A CR12MOV egy általánosan használt, hidegen működő szerszám acél, nagy keménység, nagy kopásállóság és jó keménység jellemzőivel. Ez alkalmas hidegbélyegzés, lyukak, ütések stb. Gyártására, amelyek nagy kopásállóságra és összetett formákra van szükségük. Amikor a bélyegzés gyártása az elektronikus berendezések házak számára, a termék komplex alakja miatt, a szerszám kopásállóságának magasnak kell lennie. A CR12MOV acél jól teljesítheti ezeket a követelményeket, és biztosíthatja, hogy a DIE stabil teljesítményt tartson fenn egy hosszú gyártási folyamat során, és nagy pontosságú bélyegző alkatrészeket állítson elő.

A H13 egy forró munkás acél, kiváló hőállósággal, termikus fáradtság ellenállással és jó keménységgel. Gyakran használják a magas hőmérsékletű munkakörnyezetben lévő formák előállítására, például a készüléket öntőformák, a forró kovácsoló formák stb.

A penész anyagok kiválasztásakor átfogóan figyelembe kell venni azokat a tényezőket, mint például a penész használati forgatókönyve, az anyag és a bélyegző alkatrészek alakja, valamint a gyártási tétel a legmegfelelőbb penészanyag kiválasztásához. A kis tételekben előállított alkatrészek bélyegzéséhez választhat egy alacsonyabb költségű penész -anyagot; A nagy tételekben előállított alkatrészek bélyegzéséhez kiváló teljesítményű és hosszú élettartamú penész -anyagot kell választania a termelési költségek csökkentése érdekében. A penész feldolgozási teljesítményét szintén figyelembe kell venni. A könnyen feldolgozható penész -anyag kiválasztása javíthatja a penész gyártási hatékonyságát és minőségét.

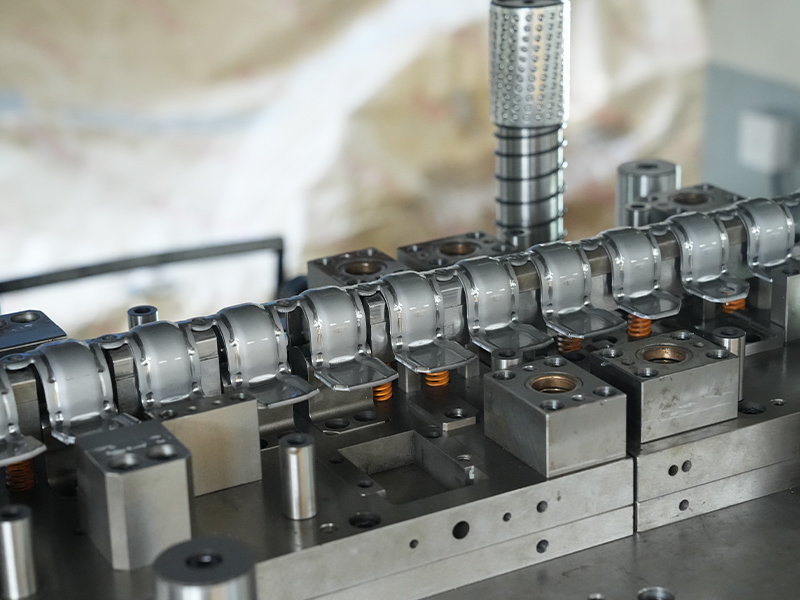

(Iii) A penészgyártás végső technológiája

A penészgyártás egy olyan folyamat, amely ötvözi a fejlett technológiát és a finom kivitelezést. Minden folyamat a pontosság és a minőség végső törekvését hordozza. Ebben a folyamatban a fejlett feldolgozási technológiák, például a lassú huzalvágás és az elektromos elektromos megmunkálás (EDM) kulcsszerepet játszanak. Olyanok, mint a varázslatos mágia, a penész anyagokat pontos műalkotásokba faragva, szilárd garanciát biztosítva az alumínium bélyegző alkatrészek nagy pontosságú előállításához.

A lassú huzal-vágási folyamat fontos helyzetben áll a penészgyártás területén, kiváló pontossággal és felületi minőségével. A gyors vezetékes huzalvágással összehasonlítva a lassú huzal-vágógép által feldolgozott munkadarab felületi érdessége általában elérheti a RA = 0,16 μm-et, és a kerekségi hiba, a lineáris hiba és a méretbeli hiba kisebb, ami széles körben használja a nagy pontosságú alkatrészek feldolgozásához. A lassú huzalvágás alkalmazza a huzal elektródák folyamatos huzaltáplálásának módszerét, azaz a huzal elektróda befejezi a feldolgozást a mozgás során. Még ha a huzal elektróda is sérült, folyamatosan feltölthető, ezáltal hatékonyan javítva az alkatrészek feldolgozási pontosságát. A konkáv halálos bélyegző halálának feldolgozásakor a lassú vezetékes vágás pontosan kivághatja a komplex formákat és az apró nyílásokat, biztosítja a konkávi szerszám méretének és felületi minőségének a pontosságát és felületi minőségét, és lehetővé teszi a bélyegző alkatrészek számára, hogy pontos formákat és méreteket kapjanak a kialakítási folyamat során.

A munkadarab felületi minőségének további javítása érdekében a lassú vezetékes vágás fejlett technológiák és módszerek sorozatát is elfogadja. Végezzen el egy kis mennyiségű többszörös feldolgozást. Az első feldolgozás kivételével a feldolgozási mennyiség általában több tíz mikronról több mikronra csökken. Különösen az utolsó feldolgozás esetén a feldolgozási térfogatnak kicsinek kell lennie, ami hatékonyan csökkentheti az anyag deformációját a huzalvágás során, és javítja a munkadarab felületi minőségét. Az is nagyon fontos, hogy ésszerűen rendezzük a vágási útvonalat. Az útmutató ideológia az, hogy elkerülje a munkadarabok anyagának eredeti belső stressz -egyensúlyának megsemmisítését, és megakadályozza, hogy a munkadarab anyag jelentősen deformálódjon a vágási folyamat során, a szerelvény hatása és a vágási útvonal indokolatlan elrendezésének miatt, ami a vágási felület minőségének csökkenését eredményezi. A vágási paraméterek helyes kiválasztása szintén kulcsa a feldolgozás minőségének biztosításához. A különféle durva és finom feldolgozáshoz a paramétereket, például a huzalsebességet, a vezeték feszültségét és a sugárhajtású nyomást a munkadarab anyagának, a szükséges feldolgozási pontosságnak és más tényezőknek megfelelően be kell állítani. A könyvben bevezetett vágási feltételeket nem lehet teljesen lemásolni, hanem ezeken a feltételeken kell alapulnia, és a tényleges igényeknek megfelelően optimalizálni kell.

Az elektromos kisülési megmunkálás (EDM) egyedi előnyöket mutat a penészgyártásban, különösen a komplex, pontos, vékony falú, keskeny-rés és a nagy keménységű anyagos penészüregek megmunkálásakor. Szerepe pótolhatatlan. Az EDM működési alapelve az elektróda és a munkadarab közötti elektromos szikra kisülést használja a fém megolvadásához és elpárologtatásához, ezáltal megvalósítva a munkadarab feldolgozását. A feldolgozási folyamat során az elektróda és a munkadarab közötti kisülés a fém felületén termikus eróziós réteg kialakulását eredményezi, beleértve egy átdolgozó réteget (vagy fehérréteget) és egy hővel érintett zónát. A fehér réteg akkor alakul ki, amikor a felületet olvadt állapotba melegítik, de a hőmérséklet nem elég magas ahhoz, hogy az olvadt anyag beléphessen a szerszámrésbe és elmossa. Szerkezete nyilvánvalóan különbözik az alapanyagtól, és sok szénet tartalmaz. Ezt az elektródban található szénhidrogének és a szigetelő folyadék lebomlása az EDM folyamat során képezi, és behatol a fehér rétegbe, amikor az anyag olvadt állapotban van. A fehér réteg alatt található a hő által érintett zóna. A hőkezelés miatt a szénben gazdag fehér rétegnek kevés hatása van rá, de mivel nem érte el az olvadási hőmérsékletet, nem elég az anyagszerkezet megváltoztatása, így a szülő anyag metallográfiai szerkezete megmarad. Az EDM folyamat nem befolyásolja a hővel érintett zóna alatti nyersanyagréteget.

Noha az EDM képes feldolgozni a komplex penészüregeket, néhány problémát is felvet, például a penészben előállított nagyszámú mikrotörést, ami mindig is nagy aggodalomra ad okot a penészgyártók számára. Ha a fehér rétegben előállított mikrokrakkákat EDM befejezés vagy polírozás nem távolítja el, akkor az alkatrészek idő előtti meghibásodását okozják egyes alkalmazásokban, és csökkentik az anyag korrózióállóságát és fáradtságállóságát is. Ezért, amikor az EDM -et az öntőformák feldolgozására használják, egy sor intézkedést kell tenni a mikrotokok előállításának ellenőrzésére és csökkentésére, például a kisülési paraméterek optimalizálására, megfelelő elektródaanyagok és szigetelő folyadékok felhasználásával stb.

A mobiltelefon-héjjal fröccsöntő formájának előállításához, a mag komplex alakja miatt, amely sok vékony falakat és keskeny résszerkezetet tartalmaz, nehéz a nagy pontosságú feldolgozást a hagyományos mechanikai feldolgozási módszerekkel. Az EDM pontosan feldolgozhatja a mag komplex alakját, ha gondosan megtervezi az elektróda alakját, hogy megfeleljen a penész tervezési követelményeinek. A feldolgozás után azonban a magot gondosan meg kell csiszolni, hogy eltávolítsa a fehér réteg és a mikrotöréseket a felszínen, hogy biztosítsa a mag felületminőségét és méretének pontosságát, és így biztosítsa a mobiltelefon -héjú fröccsöntött alkatrészek minőségét.

Iv. Bélyegzőberendezés: A teljesítmény és a szépség fúziója

I. A bélyegző berendezés típusainak elemzése

Az alumínium bélyegző technológia fontos végrehajtójaként a bélyegző berendezések különféle típusúak, akárcsak egy jól felszerelt hadsereg. Mindegyik típusnak megvan a maga egyedi működési alapelve, előnyei és hátrányai, valamint az alkalmazható forgatókönyvek, és nélkülözhetetlen szerepet játszik az alumínium bélyegzés szakaszában.

A mechanikus bélyegzőgép a bélyegző berendezések hagyományos fő ereje. Elektromos motort használ a lendkerék meghajtására a forgáshoz, majd az energiát a csúszkára továbbítja a mechanikus sebességváltó eszközökön, például a tengelykapcsolókon és a sebességváltókon keresztül, hogy felfelé és lefelé mutató mozgást végezzenek a munkadarab bélyegzési feldolgozásának elérése érdekében. Munka alapelve hasonló a képzett kovácshoz, aki a gép erejét használja az egyes bélyegzési részek pontos létrehozásához. A mechanikus bélyegzőgép egyszerű és kompakt szerkezetű, viszonylag alacsony gyártási költségekkel és kényelmes karbantartással rendelkezik. Olyan, mint egy egyszerű és megbízható partner, és a vállalkozások könnyen elfogadhatók. Jó sokoldalúsággal rendelkezik, és könnyen kezelhető és karbantartható. Egyes bélyegzési folyamatokban, amelyek nem igényelnek nagy pontosságot, például az egyszerű hardver termékek gyártását, a mechanikus bélyegzőgép hatékonyan képes elvégezni a feladatot, megmutatva annak gazdasági és gyakorlati oldalát. Mivel a bélyegzési sebességet és a pontosságot a mechanikus átviteli rendszer korlátozza, gyakran tehetetlennek tűnik, amikor a nagy pontosságú és komplex alakú alumínium bélyegző alkatrészek feldolgozásával szembesül.

A hidraulikus bélyegzőgép fontos pozíciót foglal el a bélyegző mezőben, erőteljes erővel és pontos vezérlési képességével. Nyomáson keresztül nyomja meg a hidraulikus olajat a hidraulikus szivattyún keresztül, és meghajtja a csúszkát, hogy felfelé és lefelé mozogjon a hidraulikus hengeren keresztül, hogy megvalósítsa a munkadarab bélyegzési feldolgozását. Ez a folyamat olyan, mint egy erős ember, aki könnyen megbirkózhat a különféle nagy intenzitású bélyegző feladatokkal. A hidraulikus bélyegzőgépnek nagy bélyegző űrtartalma és a csúszkaütés beállításának széles skálája van. Nagy és összetett munkadarabok, például autó karosszériak, repülőgép-alkatrészek stb. Bélyegzésére alkalmas stb. Az autógyártás során a hidraulikus bélyegzőgép bélyegzheti az alumínium ötvözet komplex alakú testrészekre, hogy megfeleljen a gépjárművek igényeinek a szerkezeti szilárdság és megjelenéshez szükséges követelményeinek. A hidraulikus bélyegzőgép bélyegző ereje pontosan szabályozható, és a nagy pontosságú bélyegzési feldolgozás elérhető, ami erős garanciát biztosít az alumínium bélyegző alkatrészek magas színvonalú előállításához. Van néhány hiányossága is. A gyártási költség magas, és a hidraulikus rendszer fenntartása viszonylag bonyolult. Szakmai technikusok szükségesek a karbantartáshoz és az ellátáshoz, ami bizonyos mértékben növeli a vállalkozás működési költségeit.

A CNC lyukasztógép egy emelkedő csillag a lyukasztóberendezésben. Számítógépes digitális vezérlési technológiát használ a csúszka mozgásának, az etetés, a helymeghatározás és a lyukasztógép egyéb műveleteinek pontos szabályozására a nagy pontosságú és nagy hatékonyságú lyukasztási feldolgozás elérése érdekében. A CNC lyukasztógép több technológiai mezőt integrál, például gépek, hidraulika, elektromos és számítógépek. Olyan, mint egy csúcstechnológiájú berendezéssel rendelkező katona, nagy pontosságú, nagy hatékonyságú és nagy fokú automatizálás előnyeivel. Az elektronikus berendezések gyártása során, a rendkívül nagy dimenziós pontossággal és a felületi minőségi követelményekkel rendelkező alumínium -bélyegző alkatrészekhez a CNC lyukasztógép olyan pontosságú alkatrészeket tud előállítani, amelyek megfelelnek a követelményeknek a pontos programozás és vezérlés révén. Az előre beállított program szerint gyorsan és pontosan elvégezheti a különféle komplex bélyegzési folyamatokat, jelentősen javítva a termelés hatékonyságát és a termékminőséget. A CNC lyukasztógép magas intelligenciával rendelkezik, megvalósíthatja az automatizált termelést, csökkentheti a kézi beavatkozást, és csökkentheti a munkaerő intenzitását és az emberi hibákat. Az ára azonban viszonylag magas, és az operátor technikai szintje szintén magas, így a kezelőnek bizonyos programozási és számítógépes működési képességek rendelkezésére van szükség.

(Ii) A berendezés paramétereinek pontos vezérlése

A bélyegző berendezések paraméter -vezérlése olyan, mint a színpadi világítás és a hanghatások pontos beállítása a csodálatos teljesítményhez, amely kulcsfontosságú link az alumínium bélyegző alkatrészek minőségének biztosítása érdekében. Az olyan kulcsfontosságú paraméterek, mint a bélyegzési sebesség, a nyomás és a stroke, közvetlenül befolyásolják a bélyegző alkatrészek minőségét és termelési hatékonyságát, és pontosan optimalizálni kell az alumíniumötvözet -anyagok jellemzői és a bélyegzési folyamat követelményeinek megfelelően.

A bélyegzési sebességnek a bélyegző alkatrészek minőségére gyakorolt hatása, akárcsak az autó vezetési sebességének a vezetési élményre gyakorolt hatása. Ha a sebesség túl gyors, akkor az alumíniumötvözet anyagának nincs ideje teljesen deformálni a bélyegzési folyamat során, ami egyenetlen anyagáramot eredményez, repedésekre, ráncokra és egyéb hibákra hajlamos, amelyek súlyosan befolyásolják az alkatrészek minőségét. Az alumíniumötvözetek nyújtásakor, ha a bélyegzési sebesség túl gyors, a lap széle az egyenetlen erő miatt repedhet. Ha a bélyegzési sebesség túl lassú, csökkenti a termelés hatékonyságát és növeli a termelési költségeket. Ezért ésszerűen ki kell választani a bélyegzési sebességet olyan tényezők szerint, mint például az alumíniumötvözet -anyag bélyegzési folyamatának vastagsága, ereje és összetettsége. A vékony vastagságú és alacsony szilárdságú alumíniumötvözet -anyagokhoz, valamint az egyszerű formákkal ellátott alkatrészekhez a bélyegző sebessége megfelelően megnövelhető; Míg a vastag vastagságú és nagy szilárdságú alumíniumötvözet -anyagok esetében, valamint komplex formájú alkatrészek esetében a bélyegzési sebességet csökkenteni kell annak biztosítása érdekében, hogy az anyag teljes mértékben deformálódjon és csökkentse a hibák előfordulását.

A nyomás az alapvető tényező, amely befolyásolja az alkatrészek kialakulásának minőségét, akárcsak a séf a főzés során a hő irányítását. Ha a nyomás túl kicsi, akkor az alumíniumötvözet anyagát nem lehet teljesen deformálni, és a bélyegző alkatrészek méretének és felületi minőségének nehézsége nehéz garantálni. Lehetnek olyan problémák, mint a méret eltérése és az egyenetlen felület. Az alumínium könnyűfém kerekek bélyegzése esetén, ha a nyomás nem elegendő, akkor a kerék küllők nem érik el a tervezett alakot és méretet, befolyásolva a kerék erejét és megjelenését. A túlzott nyomás a penészkárosodást és az anyag törését, a termelési költségeket és a hulladék sebességét okozhatja. Ezért a bélyegzési nyomás meghatározásakor átfogóan figyelembe kell venni az alumíniumötvözet anyagának vastagságát, keménységét és penészrátumát. A bélyegzési nyomást fokozatosan be lehet állítani a Trial Die segítségével, hogy megtalálja a legjobb nyomásértéket a bélyegzett alkatrészek minőségének és a szerszám élettartamának biztosítása érdekében.

A bélyegzési löket a puncs és a halálos szerszám közötti távolságra utal, amely szintén fontos hatással van a bélyegzett alkatrészek minőségére. Ha a stroke túl rövid, akkor az anyag nem áramlik teljesen, ami a bélyegző alkatrészek egyes részeinek kialakulását okozhatja, és anyaghiányt okozhat; Ha a stroke túl hosszú, az anyag túlzottan áramlik, ami csökkenti a bélyegző alkatrészek, sőt deformációt, repedést és egyéb problémákat is. Az alumínium ötvözet mobiltelefon -héjak bélyegzése esetén, ha a bélyegző löket túl rövid, akkor a héj sarka nem képződik; Ha a bélyegző löket túl hosszú, a héj vékonyabbá válhat a túlzott nyújtás miatt, befolyásolva annak erejét és megjelenését. Ezért ésszerűen be kell állítani a bélyegzési stroke -ot olyan tényezők szerint, mint például a bélyegző alkatrészek alakja, mérete és anyag vastagsága, hogy az anyag teljes mértékben áramolhasson a penészben, és elérje az ideális formáló hatást.

A tényleges gyártás során néhány fejlett technológiát és módszert is felhasználhatunk a bélyegző berendezések paramétereinek optimalizálására. A numerikus szimulációs technológia alkalmazásával a bélyegzési folyamatot szimuláljuk és elemezzük, mielőtt a bélyegzés előtt megjósolják a bélyegzett alkatrészek és a lehetséges problémák minőségét, hogy a bélyegző berendezések paramétereit előre beállítsák, és javítsák a bélyegzett alkatrészek minőségét és termelési hatékonyságát. A bélyegzési folyamatban szereplő különféle paraméterek valós idejű megfigyelésével, például a nyomás, a sebesség, a hőmérséklet stb., A bélyegző berendezések paramétereit a megfigyelési adatok szerint kell beállítani, hogy a bélyegzési folyamat pontos irányítását elérjék.

V. Bélyegzési folyamat: A precíziós kialakítás varázsa

I. A bélyegzési folyamat áttekintése

Mint az alumínium bélyegző alkatrészek precíz formálásának alapvető összeköttetése, a bélyegzési folyamat olyan, mint egy gondosan elrendezett szimfónia. Minden lépés szorosan kapcsolódik az alumínium bélyegző alkatrészek tökéletes pontosságának mozgásához. A nyersanyag -előkészítéstől a vágásig, a bélyegzésig és az azt követő feldolgozásig, mindegyik link gazdag műszaki konnotációkat és szigorú működési követelményeket tartalmaz. Együttműködnek egymással a nagy pontosságú és kiváló minőségű alumínium-bélyegző alkatrészek közös kialakítása érdekében.

A nyersanyag-előkészítés a bélyegzési folyamat sarokköve, és fontossága önmagában. Ebben a szakaszban először szigorúan ellenőrizni kell az alumíniumötvözet -lapot annak biztosítása érdekében, hogy az anyag, vastagság, laposság stb. Megfeleljen a tervezési követelményeknek. Professzionális tesztelő berendezések, például spektrométerek, vastagságmérők stb. Révén a lap kémiai összetételét és vastagságát pontosan megvizsgálják a lap minőségének stabilitásának biztosítása érdekében. Ellenőrizze a lemez felületének laposságát, hogy elkerülje a bélyegző alkatrészek pontosságát a lap egyenetlen felülete miatt. Az alumíniumötvözet lemezt megtisztítják és zsírtalanítják az olaj, szennyeződések stb. Távolításához a felületen, hogy biztosítsák a lemez felületi minőségét és kialakulását a bélyegzési folyamat során. A tisztítási folyamat során a tisztító hatás és a tisztítóberendezések használhatók a tisztítási hatás biztosítására.

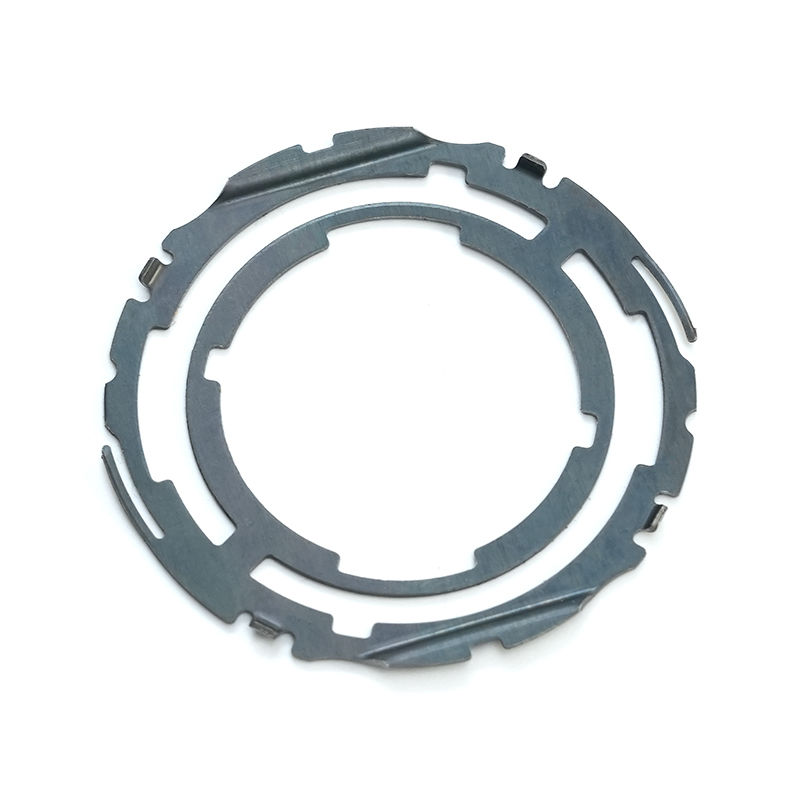

Az alumínium ötvözet lapját megfelelő méretre és formákra vágja a tervezési követelmények szerint, hogy felkészüljön a későbbi bélyegzésre. A gyakori kitörési módszerek közé tartozik a nyírás, a lyukasztás, a lézervágás stb. Mindegyik módszernek megvannak az egyedi előnyei, hátrányai, valamint az alkalmazandó forgatókönyvek. A nyírás egy általánosan használt ürítési módszer. A nagy hatékonyság és az alacsony költségek jellemzői. Alkalmas egyszerű és nagy méretű lapok kiürítésére. Az autógyártás során a nyírást gyakran használják a testpanelek takarításához. Nagy nyírási berendezéseket használnak az alumínium ötvözetek gyors vágására a kívánt méretre. A lyukasztás komplex formákkal és nagy dimenziós pontossági követelményekkel rendelkező lapok kitörésére alkalmas. Pontosan ki tudja ütni a különféle formák üresit a formákon keresztül. Az elektronikus berendezések gyártásában a lyukasztás általános módszer néhány kis precíziós bélyegző alkatrész kitörésére. A lézervágásnak a nagy pontosságú, gyors vágási sebesség és a jó vágási minőség előnyei vannak. Ez alkalmas lemezek vágására, amelyek rendkívül magas követelményekkel járnak a méret pontosságára és a felületminőségre, például néhány precíziós alkatrész vágására az űrmezőben.

A bélyegzés a teljes bélyegzési folyamat alapvető lépése. Pontosan feldolgozza az alumíniumötvözet üres formáját a szükséges alakba és méretbe a bélyegző berendezések és formák szinergiáján keresztül. A bélyegzési folyamat során ésszerűen kiválasztani kell a bélyegzési folyamat paramétereit, például a bélyegzési sebességet, a nyomást, a stroke -ot stb. A tényezők szerint, mint például a bélyegző alkatrészek alakja, méretének és pontos követelményeinek. Az alkatrészek összetett formájú bélyegzéséhez többszörös bélyegzés, nyújtás, hajlítás és egyéb folyamatok szükségesek a bélyegző alkatrészek kialakulásának fokozatos befejezéséhez. A nyújtási folyamat során a nyújtási arányt és a nyújtási sebességet kell szabályozni, hogy elkerüljék a ráncok, például a ráncok és a repedések. A hajlítási folyamat során az alumíniumötvözet anyagának jellemzői és a hajlítási sugarak követelményei szerint a megfelelő hajlítási folyamatot és penészgátlást kell kiválasztani a hajlítási szög és méret pontosságának biztosítása érdekében.

A későbbi feldolgozás egy fontos kiegészítő kapcsolat a bélyegzési folyamatban, amely tovább javíthatja az alkatrészek pontosságát és minőségét. A gyakori későbbi feldolgozási folyamatok között szerepel a vita, a kiegyenlítés, a hőkezelés stb. Az elárasztás az, hogy eltávolítsák a burrokat és a villanást a bélyegzett alkatrészek felületéről, hogy javítsák a bélyegzett alkatrészek felületi minőségét és biztonságát. Kézi csiszolás, mechanikus tartós, elektrolitikus vitorlás és egyéb módszerek használhatók. Válassza ki a megfelelő tartós módszert a bélyegzett alkatrészek alak- és pontossági követelményei szerint. A kiegyenlítés a bélyegzett alkatrészek simítását jelenti a bélyegzési folyamat által okozott deformáció kiküszöbölésére, valamint a lepecsételt alkatrészek sík és méretbeli pontosságának javítására. Néhány bélyegzett alkatrésznél, amelynek magas síkképessége van, például az elektronikus berendezések hűtőbordái, a kiegyenlítés nélkülözhetetlen folyamat. A hőkezelés célja a bélyegzett alkatrészek mechanikai tulajdonságainak és belső szerkezetének javítása a bélyegzett alkatrészek fűtésével és hűtésével, valamint a bélyegzett alkatrészek szilárdságának, keménységének, keménységének és egyéb tulajdonságainak javításával. A gépjárműgyártás során néhány alumínium könnyűfém kereket meg kell kezelni a bélyegzés után, hogy javítsák a kerekek szilárdságát és kopásállóságát.

(Ii), a kulcsfontosságú folyamat technológiája kiderült

1. A rajz folyamat mély optimalizálása

A rajz folyamat létfontosságú szerepet játszik az alumínium bélyegzésben. Az alumíniumlemezek azonban hajlamosak a ráncokra és a repedésre a rajz eljárás során, ami súlyosan befolyásolja az alkatrészek bélyegzőjének minőségét és termelési hatékonyságát. A rajz eljárás mély optimalizálásának és az alumíniumlemezek ráncának és repedésének megakadályozása érdekében több szempontból kell kezdeni, és hatékony intézkedések sorozatát kell megtenni.

A húzó bordák elrendezésének optimalizálása az egyik fontos eszköz a húzott alkatrészek minőségének javításához. A húzó bordák hatékonyan szabályozhatják az anyagok áramlását és növelik a takarmány -ellenállást, ezáltal megakadályozva a ráncolódást. A húzó bordák elrendezésekor ésszerűen meg kell határozni a húzó bordák helyzetét, alakját és méretét a bélyegző alkatrészek alakja és mérete szerint. Az alkatrészek komplex formájú bélyegzéséhez szükség lehet, hogy különböző formájú és méretű bordákat húzzanak különböző helyeken, hogy pontos ellenőrizzék az anyagáramot. A gépjármű -takaró alkatrészeinek húzásában a húzó bordákat általában a szerszám körül helyezik. A húzási bordák magasságának, szélességének és távolságának beállításával az anyag áramlási sebességét és irányát lehet szabályozni, hogy az anyag egyenletesen deformálódjon a rajz eljárása során a ránc elkerülése érdekében. Számos választási lehetőség van a húzó bordák alakjára is, például kerek, négyzet alakú, trapézes stb. A különböző formák eltérő hatással vannak az anyagok áramlására, és azokat a tényleges feltételek szerint kell kiválasztani.

Az üres tartóerő méretének és eloszlásának beállítása szintén kulcsfontosságú intézkedés az alumíniumlemezek ráncolódásának és repedésének megakadályozására. Ha az üres tartóerő túl kicsi, akkor az anyag ráncolása nem képes hatékonyan elnyomni; Ha az üres tartóerő túl nagy, akkor könnyű az anyag megszakadni. Ezért az üres tartóerő méretének és eloszlásának pontos beállítását kell beállítani olyan tényezők szerint, mint például az alumíniumötvözet anyagának teljesítménye, a bélyegző alkatrész alakja és méretének stb. A tényleges előállítás esetén az üres tartóerő méretét valós időben ellenőrizheti az öntőformára telepített nyomásérzékelő, és a megfigyelési adatok szerint beállítható. Néhány nagy és összetett bélyegző alkatrész esetén változó üres erőszabályozó technológiára lehet szükség, azaz a rajzolás során az ürítő erő méretét és eloszlását valós időben beállítják az anyag áramlása és deformációja alapján, hogy az anyag egyenletesen áramolhasson a penész üregébe, és elkerülje a ráncolódást és a repedést. A fejlett numerikus szimulációs technológiával a rajz előtt szimulálják és elemezzük a takaróerő méretét és eloszlását, és a rajz folyamat során felmerülő problémákat előre jelezzük, hogy előre optimalizálják a takarítási erő paramétereit, és javítsák a húzott alkatrészek minőségét és termelési hatékonyságát.

A penész rés és filé ésszerű kialakítása szintén fontos tényező az alumíniumlemez ráncolódásának és repedésének megakadályozásában. Ha a penész rése túl nagy, akkor az anyag pihen a rajz eljárása során, és könnyen ráncol; Ha a penész rése túl kicsi, akkor az anyag és a penész közötti súrlódás növekszik, ami az anyag megszakad. Ezért ésszerűen meg kell tervezni a penész rését az alumíniumötvözet vastagsága és teljesítménye szerint, hogy az anyag zökkenőmentesen folyhasson a rajz eljárása során, és elkerülje a ráncolódást és a repedést. A penész filé sugara is nagy hatással van az anyag áramlására és kialakulására. Túl kicsi A filé sugara az anyag nagyobb ellenállással jár az áramlási folyamat során, ami hajlamos a stresszkoncentrációra és a repedésre; A túl nagy filé sugara az anyag túlzottan áramlik a rajz eljárása során, és könnyen ráncolódik. Ezért ésszerűen meg kell tervezni a penész filé sugarait a bélyegző rész alakjának és méretének megfelelően, hogy az anyag egyenletesen deformálódhasson az áramlási folyamat során, hogy elkerülje a ráncot és a repedést.

2. A vágás és a lyukasztás pontos ellenőrzése

A vágás és a lyukasztás fontos folyamat az alumínium bélyegző alkatrészek feldolgozásában. Pontossága közvetlenül befolyásolja a bélyegző alkatrészek dimenziós pontosságát, élminőségét és általános teljesítményét. Annak érdekében, hogy a vágás és a lyukasztás pontos irányítását elérjék, és csökkentsék a hibák előfordulását, például a burrokat és a deformációt, a penész tervezésétől, a folyamatparaméterek beállításától és a feldolgozási folyamatvezérléstől kell kezdeni.

A penész pontossága a kulcsa a vágás és a lyukasztás minőségének biztosításához. A penész tervezési szakaszában fejlett tervezési koncepciókat és technológiákat kell alkalmazni annak biztosítása érdekében, hogy a penész ésszerű szerkezetű, elegendő szilárdsággal és nagy pontossággal rendelkezik. A vágó lyukasztó szerszám élvonalához nagy pontosságú feldolgozási technológiát kell alkalmazni, például lassú huzalvágást, elektromos szikra megmunkálást stb., A vágóél élességének és méretének pontosságának biztosítása érdekében. A vágóél kopása a lyukasztás, a burrok és a deformáció vágásának minőségéhez vezet, ezért a jó kopásállóságú penész -anyagokat kell kiválasztani, és ésszerűen megtervezni a penész hőkezelési folyamatát, hogy javítsa a penész keménységét és kopásállóságát. A penészgyártási folyamat során a feldolgozási pontosságot szigorúan ellenőrizni kell annak biztosítása érdekében, hogy a penész különféle része közötti megfelelő pontosság megfeleljen a tervezési követelményeknek. A nagy pontosságú feldolgozó berendezéseket és a tesztelő eszközöket a penész feldolgozási folyamatának valós időben történő megfigyelésére és ellenőrzésére használják, és a feldolgozási hibákat időben felfedezik és javítják a penész minőségének biztosítása érdekében.

A folyamatparaméterek kiigazítása szintén fontos hatással van a lyukasztás vágásának minőségére. A lyukasztási sebesség kulcsfontosságú folyamatparaméter. Ha a lyukasztási sebesség túl gyors, az anyagot a lyukasztási folyamat során nagy ütési erőnek kell kitennie, és a burrok és a deformáció könnyen előállíthatók; Ha a lyukasztási sebesség túl lassú, akkor ez befolyásolja a termelés hatékonyságát. Ezért ésszerűen kiválasztani kell a lyukasztási sebességet olyan tényezők szerint, mint például az alumíniumötvözet anyagának teljesítménye és vastagsága, valamint a bélyegző alkatrészek alakja és mérete. A vékonyabb alumínium ötvözet lapok lyukasztásakor a lyukasztási sebesség megfelelően megnövelhető; Vastagabb lapok lyukasztásakor a lyukasztási sebességet csökkenteni kell a lyukasztási minőség biztosítása érdekében. A lyukasztási rés szintén fontos folyamatparaméter. Ha a lyukasztási rés túl nagy, a vágás és a lyukasztás után a szélminőség gyenge lesz, és a nagy burrok jönnek létre; Ha a lyukasztási rés túl kicsi, akkor a penész kopása növekszik, sőt meg is károsítja a penészét. Ezért a lyukasztási rést pontosan be kell állítani az alumíniumötvözet vastagsága és teljesítménye szerint, hogy a jó vágás és a lyukasztás minősége legyen.

A feldolgozás során a vágás és a lyukasztás szigorú minőség -ellenőrzésére is szükség van. A penészét ellenőrizni kell és rendszeresen meg kell tartani, hogy haladéktalanul felismerjék és kezeljék azokat a problémákat, mint például a penész kopása és a deformáció. A gyártási folyamat során a vágás és a lyukasztás utáni bélyegző alkatrészeket valós időben kell ellenőrizni. A dimenziós pontosság, a szélminőség és a bélyegző alkatrészek egyéb mutatóinak mérésével a feldolgozási folyamat során felmerülő problémák haladéktalanul felfedezhetők és javíthatók. A fejlett automatizált vizsgálati berendezések, például a három koordináta mérőeszközök és a vizuális ellenőrző rendszerek felhasználhatók a bélyegzési alkatrészek gyors és pontos észlelésére az észlelési hatékonyság és a pontosság javítása érdekében. Erősíteni kell a szolgáltatók képzését és kezelését, javítani kell a szolgáltatók műszaki szintjét és minőségi tudatosságát, biztosítani kell, hogy az üzemeltetők szigorúan működjenek a működési eljárásoknak megfelelően, és biztosítsák a vágás és a lyukasztás minőségét.

3. Hatékonyan legyőzze a visszapattanási problémát

A Springback gyakori és tüskés probléma az alumínium ötvözet -bélyegző alkatrészek előállításában. Komolyan befolyásolja az alkatrészek dimenziós pontosságát és formájának pontosságát, ami nagy problémákat okoz a termelésnek. A visszapattanási probléma hatékony leküzdése érdekében mélyen elemezni kell a rugógombok okait és megcélzott intézkedéseket kell tenni annak ellenőrzése érdekében.

Az alumíniumötvözet anyagok elasztikus modulusa alacsony, ami a bélyegző alkatrészek rugójának egyik fő oka. Az elasztikus modulus jelzi az anyag azon képességét, hogy ellenálljon az elasztikus deformációnak. Minél alacsonyabb az elasztikus modulus, annál erősebb az anyag képessége, hogy a kirakodás után visszanyerje az elasztikus deformációt, ami a bélyegző alkatrészek rugójának növekedéséhez vezet. Az alumíniumötvözet elasztikus modulusa csak körülbelül egyharmada az acélé, tehát valószínűbb, hogy visszapattan a bélyegzési folyamat során. A mechanikai tulajdonságok, mint például az anyag hozamszilárdsága és edzési indexe, szintén befolyásolják a rugót. Minél magasabb a hozamszilárdság, annál nagyobb a stressz, amelyet az anyagnak el kell viselnie a műanyag deformációs folyamat során, és annál nyilvánvalóbb a rugózsák tendenciája a kirakodás után; Minél nagyobb a keményítő index, annál súlyosabb az anyag munka edzési jelensége a műanyag deformációs folyamat során, és annál nagyobb a rugós mennyiség.

A bélyegzési folyamat paramétereinek szintén fontos hatása van a rugókra. A hajlító sugara egy kulcsfontosságú folyamatparaméter. Minél kisebb a hajlító sugara, annál nagyobb az anyag deformációs foka a hajlítási folyamat során, és annál nagyobb a rugós mennyiség. Ha a hajlítási sugara kevesebb, mint az anyag minimális hajlítási sugara, akkor az anyag hajlamos a repedésre, és a rugós mennyiség szintén hirtelen növekszik. Az olyan paraméterek, mint a bélyegzési sebesség és a nyomás, szintén befolyásolják a rugót. Ha a bélyegzési sebesség túl gyors, akkor az anyagnak nincs ideje teljes mértékben deformálni a bélyegzési folyamat során, és a rugós összeg a kirakodás után növekszik; Ha a nyomás túl magas, akkor az anyag túlzottan megformálódik a penészben, és a kirakodás után is könnyű előállítani egy nagy rugót.

A penészszerkezet és a kialakítás szintén fontos hatással van a rugóra. Ha a szerszám hiánya túl nagy, akkor az anyagot nem fogják hatékonyan visszatartani a bélyegzési folyamat során, és könnyű visszapattanni; Ha a szerszám sarok sugara túl kicsi, akkor az anyag nagyobb ellenállásnak van kitéve az áramlási folyamat során, ami stresszkoncentrációhoz vezet, ezáltal növeli a visszapattanás mennyiségét. A szerszám felületi érdessége, a demoulding módszer és más tényezők szintén befolyásolják a visszapattanást. A nagy felületi érdességgel rendelkező szerszám növeli az anyag és a szerszám közötti súrlódást, ami az anyag visszapattanását okozza; Az indokolatlan demoulding módszerek, mint például a kényszerített demoulding, szintén hajlamosak arra, hogy a bélyegző alkatrészek visszapattanjanak a demoulding folyamat során.

A visszapattanás ellenőrzése érdekében a szerszámkompenzációs módszer alkalmazható. A bélyegző alkatrészek rugójának pontos mérése és elemzése révén a szerszámfelületet előre kompenzálják a szerszám kialakítása során, így a bélyegző alkatrészek a visszapattanás után elérhetik a kialakítás méretét és alakját. A numerikus szimulációs technológiával a bélyegzési folyamatot szimuláljuk és elemezzük a Die Design szakaszban, hogy megjósolják a bélyegző alkatrészek rugóját, ezáltal meghatározva a szerszám kompenzációs mennyiségét. A tényleges termelésben a bélyegző alkatrészek rugójának szerint a szerszámot beállítják és valós időben optimalizálják, hogy tovább javítsák a szerszámkompenzáció pontosságát.

A bélyegzési folyamat paramétereinek optimalizálása szintén fontos intézkedés a rugógomb vezérlésére. Ésszerűen állítsa be a paramétereket, például a hajlítási sugarat, a bélyegzési sebességet és a nyomást, hogy az anyag egyenletesen deformálódhasson a bélyegzési folyamat során, és csökkentse a rugó beilleszkedését. A hajlítási sugarak megfelelő növelése, a bélyegző sebességének csökkentése és a nyomás ésszerű ellenőrzése hatékonyan csökkentheti a rugócsökkentés mennyiségét. A multi-pass bélyegzési eljárás használata a bélyegzett alkatrészek képződésének fokozatának fokozására csökkentheti az anyag deformációjának mértékét és csökkentheti a rugógombot.

Az ortopédiai folyamat elfogadása az egyik hatékony eszköz a rugós probléma megoldására. Az alkatrészek nagy mennyiségű rugójával történő bélyegzéséhez ortopédiai eljárás használható a bélyegzés után történő kijavításához, hogy elérjék a tervezéshez szükséges méret és alakot. A közönséges ortopédiai folyamatok magukban foglalják a mechanikus ortopédia és a termikus ortopédia. A mechanikus ortopédia a bélyegző alkatrészek kijavítása külső erő alkalmazásával, például prések, egyenesítőgépek és egyéb berendezések felhasználásával a bélyegző alkatrészek simításához és kiegyenesítéséhez; A termikus ortopédia az anyag plasztikus deformációs képességének magas hőmérsékleten történő felhasználása a fűtés utáni bélyegző alkatrészek, például a forró ortopédia és a termikus öregedés ortopédia használata érdekében.

(Iii) Felszíni kezelés: A bélyegző alkatrészek új bájának adása

1. eloxálás: A védelem és a szépség javítása

Az alumínium -bélyegző alkatrészek felületkezelésének fontos eszközeként az eloxálási eljárás olyan, mint egy szilárd és gyönyörű kabátot a bélyegző alkatrészekre helyezni. Ez nemcsak jelentősen javítja a bélyegző alkatrészek védőteljesítményét, hanem egyedi esztétikát is hozzáadhat számukra, így kiemelkedik sok termékből.

Az eloxálás elve az elektrokémiai folyamaton alapul. Amikor az alumínium bélyegző alkatrészeket egy specifikus elektrolitba helyezik anódként és egyenáramot alkalmaznak, oxidációs reakció következik be az alumínium felületén, hogy alumínium -oxid -fóliát képezzenek. Ebben a folyamatban az elektrolitban lévő kationok az elektronokat nyerik az anód felületén, és alumínium atomokkal kombinálódnak, hogy alumínium -oxidot képezzenek. Az eloxálási folyamat során a fém oldódás és az oxidfilm képződésének két folyamata egyszerre történik. Az oxidációs reakció a fém felületén az alumíniumionok feloldódását okozják az elektrolitba. Ez egy elkerülhetetlen oldalú reakció az eloxálási folyamatban, amely a fém anyagok elvesztését és az alakváltozásokat okozhatja. A fém feloldódásának felel meg egy oxidfilm képződése. A fém felületén az oxidációs reakció az alumíniumot az elektrolitban lévő oxigénnel kombinálja, hogy stabil alumínium -oxidréteget képezzen. Ennek az oxidfilmnek mikropórusos szerkezete van, és vastagságát, színét, valamint más fizikai és kémiai tulajdonságait beállítható olyan tényezőkkel, mint az elektrolit -oldat, az áram sűrűsége, a hőmérséklet és az idő.

Az eloxálás folyamatáramlása viszonylag összetett, és az egyes linkek folyamatparamétereit szigorúan ellenőrizni kell az oxidfilm minőségének és teljesítményének biztosítása érdekében. Az előkezelés az eloxálás első lépése, és célja az alumíniumötvözet felületének megtisztítása és előkészítése, hogy jó alapot teremtsen a későbbi eloxáló kezeléshez. Az előkezelés általában olyan folyamatokat is magában foglal, mint például a zsírtalanítás, az alkáli mosás és a semlegesítés. A romlás az olaj és szennyeződések eltávolítása az alumínium bélyegző alkatrészek felületén. A szerves oldószer tisztítása, lúgos zsírtalanító szerek tisztítása és egyéb módszerek használhatók annak biztosítása érdekében, hogy a felületen ne legyen zsírmaradék. Az lúgos mosás az, hogy tovább távolítsa el a természetes oxidfilmet és a felszínen lévő egyéb szennyeződéseket, javítsa a felület aktivitását, és a későbbi oxidációs reakciót egységesebbé tegye. A semlegesítés az lúgos mosás után megmaradó lúgos anyagok semlegesítése, hogy megakadályozzák a későbbi folyamatokra gyakorolt hatást.

Az eloxáló kezelés a teljes folyamat alapvető összeköttetése. Ebben a szakaszban az alumíniumötvözetet elektrolit -oldatba helyezik, és elektromos áramot alkalmaznak, hogy oxidfilmet képezzenek a felületén. Általános elektrolit -oldatok a kénsav, a krómsav, az oxálsav stb. A kénsav eloxálása a legszélesebb körben alkalmazott módszer. Közepes vastagságú oxidfilmet eredményezhet (0,00007 " - 0,001" vagy 1,8 μm - 25 μm), amelynek jó keménysége, kopásállóság és korrózióállóság. A kénsav eloxálásának folyamatában olyan paramétereket kell szabályozni, mint az áram sűrűségét, a hőmérsékletet és az időt. Ha az áram sűrűsége túl nagy, akkor az oxidfilm túl gyorsan növekszik, a film minősége csökken, és olyan hibák jelennek meg, mint a lazulás és a porozitás; Ha az áram sűrűsége túl kicsi, az oxidfilm lassan növekszik, és a termelési hatékonyság alacsony lesz. Ha a hőmérséklet túl magas, az oxidfilm gyorsabban oldódik, ami egyenetlen filmvastagságot eredményez; Ha a hőmérséklet túl alacsony, akkor az oxidfilm keménysége és kopásállósága csökken. Ha az idő túl hosszú, akkor az oxidfilm túl vastag lesz, ami a film fokozott törékenységéhez és a könnyű repedéshez vezet; Ha az idő túl rövid, akkor az oxidfilm vastagsága nem elegendő, és nem felel meg a védelem és a szépség követelményeinek.

Az elektrolitikus színezés az eloxizáló folyamat fontos kiegészítő kapcsolata. Ez arra készteti az oxidfilmet, hogy különféle színeket és mintákat kapjon, és ugyanakkor javíthatja a filmréteg tömítését, korrózióállóságát és időjárási ellenállását. Számos elektrolitikus színezés módszere van, például nikkel -szulfát -rendszer színezés, ón -só -rendszer színezése stb. A nikkel -szulfátrendszer színezésében az elektrolit összetételének, pH -értékének, hőmérsékletének és áramsűrűségének szabályozásával az oxidfilm az anódosító folyamat utolsó lépése, például bronz, fekete, arany stb. Célja annak biztosítása, hogy az alumíniumötvözet termékek jó korrózióállósággal, időjárás-ellenállással és kopásállósággal rendelkezzenek, hogy hosszú távú teljesítményt kapjanak. A leggyakrabban használt tömítési kezelési módszerek közé tartozik a hő tömítés (forrásban lévő víz tömítés és a nagynyomású gőz tömítés), a hideg tömítés, a közepes hőmérséklet-tömítés és a szerves tömítés. A hő pecsételése az, hogy az eloxált alumínium-bélyegző alkatrészeket forrásban lévő vízbe vagy nagynyomású gőzbe helyezzük, hogy bezárják az oxidfilm mikropórusait, és javítsák a film korrózióállóságát és kopásállóságát. A hideg tömítés vegyi anyagokat használ az oxidfilm szobahőmérsékleten történő lezárására, amelynek az egyszerű működés és az energiamegtakarítás előnyei vannak.

Az eloxált alumínium bélyegek védőteljesítményét és esztétikáját jelentősen javították. Az oxidfilm keménysége és kopásállósága jelentősen javul, ami hatékonyan ellenáll a külső súrlódásnak és kopásnak, és meghosszabbítja a bélyegek élettartamát. Az oxidfilm jó korrózióállósággal rendelkezik, amely megakadályozhatja az alumínium bélyegzők korrodálását nedves, savas és lúgos környezetben, és megvédi az alapfémet az eróziótól. Az eloxálás az alumínium bélyegzéseket is biztosíthatja a gyönyörű színek és a fényes hatások különféle esztétikai igényeinek kielégítésére és a termék hozzáadott értékének javításához. Az építészeti dekoráció területén az eloxált alumíniumötvözetek ajtajai és ablakai nemcsak kiváló védőteljesítményt nyújtanak, hanem szépség és divat is hozzáadva az épülethez; Az elektronikus berendezések területén az eloxált alumínium burkolatok nemcsak a belső elektronikus alkatrészeket védik, hanem javíthatják a termék megjelenését és textúráját, és javíthatják a termék piaci versenyképességét.

2. homokfúvás: Egyedi textúra létrehozása

A homokfúvás olyan folyamat, amely nagysebességű csiszoló fúvókákat használ az alumínium bélyegek felületének kezelésére. Ez olyan, mint egy varázslatos sminkes művész, aki az alumínium bélyegzőknek egyedi felületi textúrát adhat, miközben javítja a felületi tisztaságukat és érdességüket, és más varázst ad a termékhez.

A homokfúvás alapelve a sűrített levegő vagy a nagynyomású vízáramlás energiaforrásként történő felhasználása a csiszolóanyagok (például kvarc homok, corundum homok, üveggyöngyök stb.) Permetezésére az alumínium bélyegek felületére, úgy, hogy a csiszolószerelők ütközjenek és dörzsöljék a felületet, ezáltal eltávolítják az olajfestékeket, az oxidfilmeket stb. Ebben a folyamatban a csiszolóanyagok ütése és súrlódása apró gödröket és karcolást okoz az alumínium bélyegek felületén. A mikroszerkezet ezen változásai miatt a felület különböző textúrákat és fényes hatásokat mutat be. A homokfúvás hatékonyan eltávolíthatja az olajfoltokat, szennyeződéseket és a természetes oxidfilmeket az alumínium bélyegek felületén, így a felület simább.

Vi. Minőségellenőrzés: A nulla hibák törekvése

(I) A minőségi ellenőrzés többdimenziós eszközei

Az alumíniumbélyegzők gyártási folyamatában a minőségi ellenőrzés olyan, mint egy szigorú kapuőr, különféle eszközökkel a bélyegek teljes körű ellenőrzésére annak biztosítása érdekében, hogy minden bélyegzés megfeleljen a magas színvonalú előírásoknak, és elérje a nulla hibák célját. Az általánosan használt minőségi ellenőrzési módszerek több dimenziót fednek le, mint például a dimenziós mérés, a megjelenés ellenőrzése, a mechanikai tulajdonságok tesztelése, a metallográfiai elemzés stb.

A dimenzió mérése a minőségi ellenőrzés egyik legalapvetőbb és legfontosabb linkje. Közvetlenül kapcsolódik ahhoz, hogy a bélyegzés megfelel -e a tervezési követelményeknek és az összeszerelési pontosságnak. Az alumínium bélyegzések dimenziós mérésében a háromdimenziós koordináta mérőgép nagy pontosságú és erőteljes mérési funkcióval vált az előnyben részesített eszköz. A háromdimenziós koordináta mérőgép pontosan megmérheti a különféle dimenziós paramétereket, például a bélyegző alkatrészek hosszát, szélességét, magasságát, rekeszét, alak hibáját stb. Az alumínium bélyegző alkatrészek gyártásakor az autómotorok hengerekhez a háromdimenziós koordináta mérőgép pontosan megmérheti a henger testének minden egyes lyukának átmérőjét, pozíciós pontosságát, síkképességét stb. Mérési pontossága általában elérheti a mikron szintjét, amely megfelel a nagy pontosságú alumínium bélyegző alkatrészek mérési igényeinek. A háromdimenziós koordináta mérőgép mellett a lézermérőgép fontos szerepet játszik a dimenziós mérésben is. A lézeres mérőgép a lézernyaláb reflexiós elvét használja a bélyegző alkatrészek méretének és alakjának gyors és nem érintkezésére. Ennek előnyei vannak a gyors mérési sebesség, a nagy pontosság és a kényelmes működés előnyeivel. Az űrrepülés területén néhány, komplex formájú alumínium-bélyegző alkatrészek és rendkívül nagy dimenziós pontossági követelmények esetén a lézermérőgép megvalósíthatja háromdimenziós formájuk gyors mérését és elemzését, és pontos adat-támogatást nyújthat a termékminőség-ellenőrzéshez.

A megjelenés ellenőrzése a minőségi ellenőrzés nélkülözhetetlen része. Elsősorban annak felismerésére használják, hogy vannak -e olyan hibák, mint például repedések, karcolások, ráncok, deformáció stb. A bélyegző alkatrészek felületén. Ezek a hibák nemcsak a bélyegző alkatrészek megjelenési minőségét befolyásolják, hanem komoly hatással lehetnek a teljesítményükre és a szolgáltatási élettartamra is. A megjelenés ellenőrzése során a vizuális ellenőrzés az egyik leggyakrabban használt módszer. Az ellenőrök közvetlenül megfigyelik a bélyegző alkatrészek felületét meztelen szemükkel, és gazdag tapasztalataikkal és lelkes megfigyelésükkel találnak felületi hibákat. Néhány finom hibát, amelyet nehéz megfigyelni közvetlenül a szabad szemmel, nagyító, mikroszkópok és egyéb szerszámok segítségével ellenőrizhetők. Az alumínium bélyegző alkatrészek előállításában az elektronikus berendezések házak számára az ellenőrök gondosan megfigyelik, hogy vannak -e karcolások, karcolások és egyéb hibák a ház felületén, mivel ezek a hibák közvetlenül befolyásolják a termék megjelenését és piaci versenyképességét. Az olajkő polírozását és az érintés ellenőrzését általában használják a megjelenés ellenőrzésében. Az olajkő polírozása eltávolíthatja az oxid skálát és az apró kiemelkedéseket a bélyegző alkatrészek felületén, így a felületi hibák nyilvánvalóbbá és könnyen ellenőrizhetők. Az érintéses ellenőrzés az, hogy az ellenőr kesztyűt visel, és kezével megérinti a bélyegző alkatrészek felületét, hogy érezze a felület síkságát és simaságát, hogy olyan felületi hibákat találjon, mint a karcolások és a ráncok. Az alumínium bélyegző alkatrészek előállításában az autó karosszériájához az érintés ellenőrzése fontos megjelenési ellenőrzési módszer, amely hatékonyan találja meg a finom hibákat a borító felületén.

A mechanikus tulajdonságvizsgálat az egyik legfontosabb eszköz az alumínium bélyegek minőségének értékeléséhez. Elsősorban a mechanikus tulajdonságok, például az erő, a keménység, a keménység és a bélyegek fáradtsági teljesítményének észlelésére használják. Ezek a mutatók közvetlenül kapcsolódnak a tényleges használatban lévő bélyegek megbízhatóságához és biztonságához. A szakítóvizsgálat az egyik leggyakrabban használt módszer a mechanikus tulajdonságvizsgálatban. A tengelyirányú feszültség alkalmazásával a bélyegzésre a feszültség-feszültséggörbét a nyújtási folyamat során mérik a mechanikus tulajdonságok, például a hozamszilárdság, a szakítószilárdság és a bélyegzés meghosszabbításának elérése érdekében. Az autóalkatrészek alumínium bélyegzőinek előállításánál a szakítóvizsgálatok felhasználhatók az alkatrészek szilárdságának és plaszticitásának észlelésére annak biztosítása érdekében, hogy azok ne törjenek vagy deformálódjanak túlzottan, ha külső erőknek vannak kitéve. A keménységi tesztelés a bélyegek keménységét értékeli azáltal, hogy megméri a bélyegzés felületének képességét az ellenállásra. A leggyakrabban használt keménységi tesztelési módszerek közé tartozik a Rockwell keménységi teszt, a Brinell keménységi teszt, a Vickers keménységi teszt stb. A különböző vizsgálati módszerek alkalmasak különböző anyagokhoz és keménységi tartományokhoz. Az űrrepülés területén néhány olyan alumínium bélyegző esetében, amelyeknek ellenállniuk kell a nagy stressznek, a keménységi tesztelés felhasználható a felületi keménység észlelésére, hogy használat közben jó kopásállóság és fáradtság ellenállásuk legyen. Az ütközési tesztet használják a bélyegző alkatrészek szilárdságának észlelésére ütés terhelés alatt. A keménységet úgy értékelik, hogy megmérik az alkatrészek bélyegzési abszorpciós munkáját az ütközési tesztben. Néhány alumínium -bélyegző alkatrész előállításában, amelyeknek ellenállniuk kell az ütközés terhelését, például az autó légzsák tartóját, az űrrepülés szerkezeti alkatrészeit stb., Az ütközési teszt nélkülözhetetlen mechanikai tulajdonságvizsgálat.

A metallográfiai elemzés egy olyan detektálási módszer, amely mélyen megérti az alumínium bélyegző alkatrészek belső szerkezetét és teljesítményét. Ez feltárhatja az anyagok mikroszerkezeti tulajdonságait, például a gabona méretét, a gabonahatár állapotát, a fázisösszetétel stb., A bélyegző alkatrészek metallográfiai szerkezetének megfigyelésével és elemzésével, a bélyegző alkatrészek minőségének és teljesítményének értékelése érdekében. A metallográfiai elemzés folyamata magában foglalja a mintavételt, a beillesztést, az őrlést, a polírozást, a korróziót és más lépéseket. Először válassza ki a reprezentatív mintákat az alkatrészek bélyegzéséből, majd a mintákat megfelelő anyagokba helyezze be a későbbi feldolgozáshoz és megfigyeléshez. Ezután őrölje és csiszolja meg a berakott mintákat, hogy a felületük tükörbe kerüljön. Végül használja a megfelelő korrozív szereket a minták felületének korrodálására, hogy megjelenjen a metallográfiai szerkezet, hogy megkönnyítse a megfigyelést és az elemzést egy mikroszkóp alatt. Az alumínium -bélyegző alkatrészek előállításában az alumínium könnyűfém kerekekhez a fémrajzi elemzés felhasználható a kerék hub gabonaméretének és eloszlásának kimutatására, valamint az öntési minőség és a hőkezelés hatásának felmérésére. A metallográfiai elemzés révén megállapítható, hogy vannak -e olyan hibák, mint például a pórusok, zsugorodás, zárványok stb. A kerék agyában, valamint hogy a szemek durva és egyenetlenek -e, hogy időben meghozzák a kerék hub minőségének és teljesítményének javítását és javítását.

(Ii) Hibás elemzési és fejlesztési stratégia

Az alumínium -bélyegző alkatrészek gyártási folyamatában a szigorú minőség -ellenőrzési intézkedések sorozata ellenére különféle hibák, például repedések, ráncok, deformáció, felületi karcolások stb. Még mindig előfordulhatnak. Ezek a hibák nemcsak befolyásolják a bélyegző alkatrészek minőségét és teljesítményét, hanem a termékek selejtezését is okozhatják és növelik a termelési költségeket. Ezért ezeknek a hibáknak az okainak, valamint a megfelelő megelőzési és fejlesztési intézkedések javaslatának mélyreható elemzése nagy jelentőséggel bír az alumínium bélyegző alkatrészek minőségének és termelési hatékonyságának javításában.

A repedések az alumínium bélyegző alkatrészek egyik leggyakoribb és súlyos hibája. Jelentősen csökkentik a bélyegző alkatrészek erősségét és megbízhatóságát, és akár a termék használat közben is megszakadnak. A repedések fő oka magában foglalja az anyag hibáit, az indokolatlan bélyegzési folyamat paramétereit, valamint a penésztervezési és gyártási problémákat. A szennyeződések, pórusok, szegregáció és az alumíniumötvözet anyagának egyéb hibái csökkentik az anyag szilárdságát és plaszticitását, így az alkatrészek bélyegzését megkönnyítik, ha erővel bírnak. Néhány alumíniumötvözet -lemezen, ha több szennyeződésű részecske van, ezek a szennyeződés -részecskék a repedések beindítási pontjává válnak. A bélyegzési folyamat során, mivel a feszültség koncentrálódik, a repedések fokozatosan képződnek a szennyeződés részecskéi körül, és kiterjednek a környező területekre. Az indokolatlan bélyegzési folyamatparaméterek, például a túl kicsi takarítási rés, a túl kicsi rajz együttható és a túl gyors bélyegzési sebesség szintén repedéseket okozhatnak a bélyegző alkatrészeknél. Ha a takarítási rés túl kicsi, akkor a takaróerő növekszik, és az anyag nyírófeszültsége az ürítési folyamat során túl nagy lesz, ami könnyen repedhető; Ha a rajz együtthatója túl kicsi, akkor az anyag deformációs foka a rajz eljárása során túl nagy, meghaladja az anyag műanyag határát, ezáltal repedéseket okoz; Ha a bélyegzési sebesség túl gyors, akkor az anyagnak nem lesz elegendő ideje a bélyegzési folyamat során a teljes deformációhoz, ami stresszkoncentrációhoz vezet, ami szintén könnyű repedéseket okozhat. A penésztervezés és a gyártás problémái, például a túl kicsi penészfilé sugara, a nagy penészfelület érdessége, az indokolatlan penészszerkezet stb., A bélyegző alkatrészek repedéseit is okozhatják. A túl kicsi penészfilé sugara növeli az anyag ellenállását az áramlási folyamat során, ami stresszkoncentrációhoz vezet, ami könnyen repedéseket okozhat; A nagy penészfelületi érdesség növeli az anyag és a penész közötti súrlódást, ami egyenetlen stresszt okoz az anyagnak a bélyegzési folyamat során, ezáltal repedéseket okozva; Az indokolatlan penészszerkezet, például a nem megfelelő penész merevség és a rossz irányítási pontosság miatt, a penész deformálódik a bélyegző folyamat során, ami egyenetlen erőt okoz a bélyegző alkatrészek és repedések között.