1. A vasbélyegző alkatrészek meghatározása és alapjai

1.1 Mik a vasbélyegző alkatrészek?

Vasbélyegző alkatrészek a vasalólapokból vagy tekercsekből kialakított alkatrészek a bélyegzési folyamaton keresztül. Ez a folyamat magában foglalja a szerszámok és prések használatát az erő alkalmazásához, ami a vas anyagot a plasztikusan deformálódik, és a kívánt formát felveszi. A felhasznált vas változhat, beleértve az enyhe acélt is, amely a jó forma és hegeszthetőségről ismert, és könnyen alakítható különféle részekké. Például az autóiparban sok testpanel és szerkezeti alkatrész enyhe acélból készül, bélyegzés útján.

1.2 A vas jelentősége a bélyegzésben

A vas több okból előnyben részesített anyag a bélyegzéshez. Először is, viszonylag nagy szilárdsággal rendelkezik, ami döntő jelentőségű olyan alkatrészek számára, amelyeknek ellenállniuk kell a mechanikai feszültségnek. Például a gépgyártásban a vasbélyegző alkatrészeket a fogaskerekekben és a tengelyekben használják, ahol működés közben jelentős erőket kell viselniük. Másodszor, a vas költsége - hatékony néhány más fémhez, mint például a réz vagy az alumínium. Ez a költség - az előnye lehetővé teszi a nagyméretű termeléshez olyan iparágakban, mint például a fogyasztási cikkek, ahol a költségellenőrzés fő tényező.

2. A vasbélyegző alkatrészek gyártási folyamata

2.1 Anyagkészítés

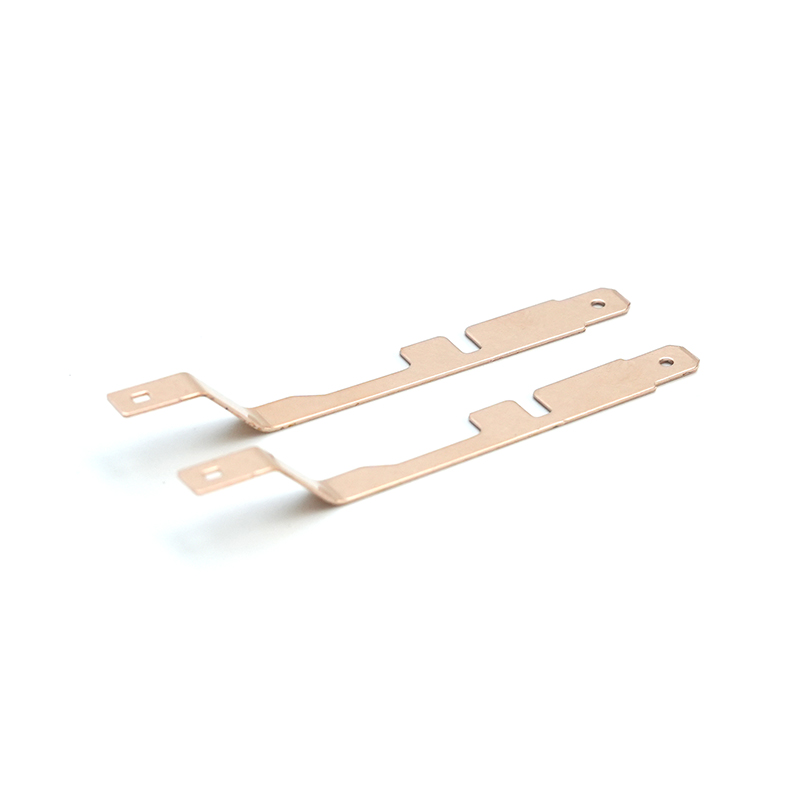

A folyamat a megfelelő vas anyag gondos kiválasztásával kezdődik. A vaslemezek vastagsága és minősége kritikus tényezők. Például a vékonyabb lemezeket gyakran használják olyan alkatrészekhez, amelyek kevesebb szilárdságot igényelnek, de bonyolultabb formájúak, mint például a kis elektromos alkatrészek. A kiválasztás után a lapokat a kívánt méretre és alakra vágják, általában nyírógépekkel. Ez az előzetes vágási lépés biztosítja, hogy az anyag készen álljon a későbbi bélyegzési műveletekre.

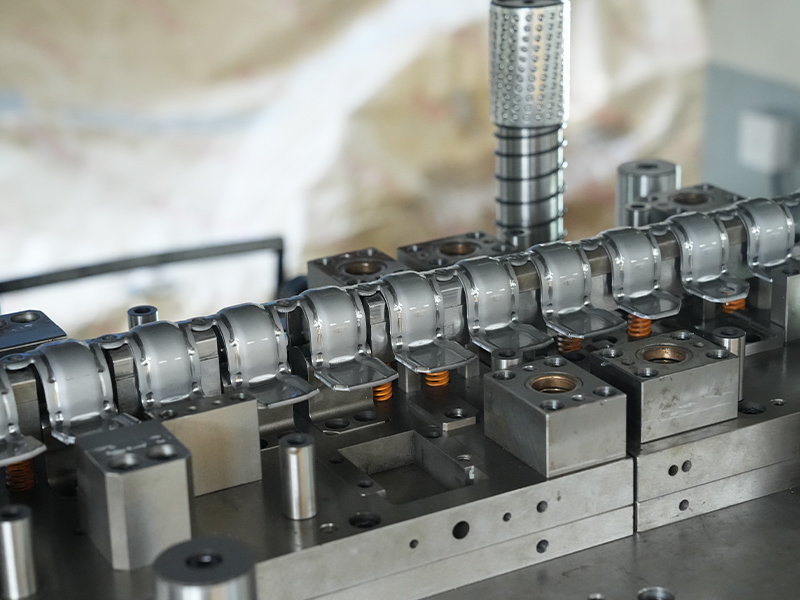

2.2 Bélyegzési műveletek

2.2.1 Lyukasztás

A lyukasztás az egyik elsődleges bélyegzési művelet. Ebben a folyamatban egy lyukasztást (egy hím halálát) a vaslemezen keresztül kényszerítik egy szerszámmal (egy nőstény szerszám), lyukakat hozva létre vagy kivágják a formákat. Például a szellőztető rácsok előállításában a lyukasztást használják a számos kis lyuk létrehozására. A lyukasztási folyamat pontossága nagymértékben függ a halál minőségétől és a sajtó pontosságától.

2.2.2 Hajlítás

A hajlítás a vaslemez szögekké vagy görbékké alakításához használható. A vaslapot egy lyukasztás és egy szerszám közé helyezik, és a lyukasztó erőt alkalmaz, hogy meghajolja az anyagot. Ez a művelet általában a zárójelek és keretek gyártásában látható. Például az elektromos berendezések támogatására használt zárójeleket gyakran a vasallemezek hajlítóval készítik. A hajlítási szöget és a sugárot gondosan ellenőrizni kell a tervezési követelmények teljesítése érdekében.

2.2.3 Mély rajz

A mély rajz egy összetettebb bélyegző művelet, amelyet három dimenziós alkatrész létrehozására használnak. Egy lapos vaslapot húznak egy szerszám -üregbe, hogy egy csészét képezzenek - mint például a bonyolultabb alak. Az autóipari üzemanyag -tartályokat gyakran a vaslemezek mély rajzán keresztül készítik. Ez a folyamat megköveteli az üres tartóerő, a lyukasztási sebesség és a szerszám kialakításának pontos ellenőrzését, hogy megakadályozzák a hibákat, például az anyag ráncolódását vagy szakadását.

2.3 Post - Bélyegzési kezelések

2.3.1 Direuring

A bélyegzés után az alkatrészek gyakran éles szélekkel és fúrásokkal rendelkeznek. E hiányosságok eltávolításához tartozik. Ezt mechanikai módszerekkel, például csiszolással vagy vitorlás eszközökkel lehet megtenni. A vita nemcsak javítja az alkatrészek kezelésének biztonságát, hanem javítja azok megjelenését és funkcionalitását is. Például az összeszerelendő részekben a burrok zavarhatják a megfelelő illesztést.

2.3.2 Felület befejezése

A felületi befejezést a korrózióállóság és a vasbélyegző alkatrészek megjelenésének javítása érdekében hajtják végre. Az egyik általános módszer az galvanizálás, ahol egy vékony fémréteg, például cink vagy nikkel lerakódik a vasrész felületén. A cinkbevonat, más néven galvanizálás, széles körben használják a vas alkatrészek rozsdásodásától, különösen a kültéri alkalmazásokban. Egy másik lehetőség a festmény, amely mind védelmet, mind dekoratív kivitelben is biztosítható.

3. A vasbélyegző alkatrészek alkalmazása

3.1 Autóipar

Az autóiparban a vasbélyegző alkatrészeket széles körben használják. A testpanelek, például ajtók, motorháztetők és sárvédők, vasallemezekből készülnek bélyegzés útján. Ezeknek az alkatrészeknek könnyűnek kell lenniük, mégis erősnek kell lenniük a jármű biztonságának és teljesítményének biztosítása érdekében. Ezenkívül a szerkezeti alkatrészek, mint például az alváz alkatrészei és a felfüggesztési zárójelek, vasbélyegző alkatrészek is. Például egy autó alváza többszörös lepecsételt vas alkatrészekből áll, amelyek biztosítják a szükséges merevséget és tartót.

3.2 Elektronikai ipar

Az elektronikai ipar különféle alkalmazásokban vasbélyegzési alkatrészeket használ. Például az elektronikus házak gyártása során a vaslemezeket az elektronikus alkatrészek elhelyezéséhez szükséges formákba bélyegzik. Ezeknek a házaknak jól kell képződniük, hogy megvédjék a finom elektronikát a belső tényezőktől, például a portól és a nedvességtől. A vasbélyegző alkatrészeket szintén használják a hőmérsékletek előállításához, amelyek elősegítik az elektronikus eszközök által generált hő eloszlását. A hőcsillapítók pontos formáit bélyegzéssel érik el, hogy maximalizálják a hő -átviteli hatékonyságot.

3.3 Gépek és berendezések gyártása

A gépek és a berendezések gyártásában a vasbélyegző alkatrészek létfontosságú szerepet játszanak. A fogaskerekeket, amelyek sok gép alapvető elemei, gyakran vasalóból készülnek bélyegzési és későbbi megmunkálási folyamatok révén. A bélyegzési folyamat elősegíti a fogaskerék alapvető alakját, majd megmunkálási műveleteket hajtanak végre a szükséges pontosság elérése érdekében. Más alkatrészek, például a gépkeretek és a zárójelek általában vasbélyegző alkatrészekből készülnek. Ezeknek az alkatrészeknek elég erősnek kell lenniük ahhoz, hogy támogassák a gépek különféle alkotóelemeit, és ellenálljanak a mechanikai feszültségeknek a működés közben.

4. A vasbélyegző alkatrészek előnyei

4.1 Magas termelési hatékonyság

A bélyegzési folyamat rendkívül hatékony a tömegtermeléshez. Miután a meghalást megtervezték és felállítják, rövid idő alatt nagyszámú alkatrészt lehet előállítani. A modern sajtók nagy sebességgel működhetnek, és néhány percenként több száz bélyegzési műveletet képes végrehajtani. Ez a nagysebességű előállítás a vasbélyegzési alkatrészeket nagy mennyiségű igényű iparágak számára, például az autóipari és a fogyasztási cikkek iparának megfelelővé teszi.

4.2 Költség - hatékonyság

Mint korábban említettük, a vas viszonylag olcsó anyag. Az alacsony anyagköltség mellett a bélyegzési folyamat maga is költség - nagymértékű termeléshez. A szerszámok használata lehetővé teszi a minimális anyaghulladékkal rendelkező alkatrészek következetes előállítását. Miután a kezdeti beruházást a DIE -készítésbe hajtják végre, a részenkénti költség jelentősen csökken, amikor a termelési volumen növekszik. Ez a költség - a hatékonyság miatt a vasbélyegzési alkatrészek vonzó lehetőséget kínálnak azoknak a gyártóknak, akik a termelési költségeket csökkentik.

4.3 Jó dimenziós pontosság

A bélyegzés nagy dimenziós pontosságot érhet el. A szerszámok pontossága és a bélyegzési folyamat ellenőrzése biztosítja, hogy a gyártott alkatrészek megfeleljenek a szükséges dimenziós toleranciáknak. Ez a pontosság elengedhetetlen az alkatrészek számára, amelyeket más alkatrészekkel össze kell szerelni. Például az autóiparban az alkatrészeknek, például a motor tartóknak pontos dimenziókkal kell rendelkezniük, hogy biztosítsák a megfelelő illeszkedést és működést a motorrekeszben.

5. Kihívások és megoldások a vasbélyegzésben

5.1 Anyag - Kapcsolódó kihívások

5.1.1 Az anyagminőség változékonysága

A vasanyagok minősége tételenként változhat. Ez különbségeket eredményezhet az anyag megfogalmazhatóságában és mechanikai tulajdonságaiban, befolyásolva a bélyegzési folyamatot. Például, ha a vaslemez következetlen keménységgel rendelkezik, akkor egyenetlen deformációt okozhat a bélyegzés során. Ennek kezelése érdekében a gyártóknak a megbízható beszállítókból származó anyagokat kell forrniuk, és alapos anyagvizsgálatot kell végezniük a gyártás előtt. A bejövő anyagok minőség -ellenőrzési rendszerének bevezetése elősegítheti, hogy csak a szükséges szabványoknak megfelelő anyagokat használják.

5.1.2 Anyagvastagság -variációk

A vaslemezek vastagságának enyhe változásai szintén problémákat okozhatnak a bélyegzésben. A lap vastagabb vagy vékonyabb területei következetlen eredményekhez vezethetnek, például a húzott alkatrészek mélységében vagy a lyukasztott lyukak pontosságában. Ennek enyhítésére a gyártók fejlett mérési technikákat alkalmazhatnak az anyag vastagsági változásainak észlelésére a bélyegzés előtt. Ezenkívül a bélyegzési paraméterek, például a lyukasztóerő vagy az üres tartóerő beállítása a mért vastagság alapján javíthatja a végső alkatrészek minőségét.

5.2 Die - Kapcsolódó kihívások

5.2.1 Die Wear

A Die Wear a bélyegzési folyamat gyakori problémája. A szerszám és a vas anyag közötti ismételt érintkezés a bélyegzés során a szerszámfelület idővel elhasználódását okozhatja. Ez a bélyegzett alkatrészek dimenziós pontosságának elvesztéséhez és a hibák, például a burrok előfordulásának növekedéséhez vezethet. A szerszám kopásának csökkentése érdekében gyakran használnak nagy keménységű és kopási ellenállású anyagokat, például szerszámcélokat. Ezenkívül a felszíni bevonatok felhordása a halálra, például a titán -nitrid (ón) bevonatok tovább javíthatja kopásállóságukat. A rendszeres szerszámkarbantartás, beleértve a tisztítást és a polírozást, szintén elengedhetetlen a szerszám élettartamának meghosszabbításához.

5.2.2 Die Design Complexity

A komplex alakú vasbélyegző alkatrészek halálának megtervezése kihívást jelenthet. A szerszámot úgy kell megtervezni, hogy pontosan képes legyen a kívánt alakból, miközben biztosítja a megfelelő anyagáramot a bélyegzés során. A bonyolult geometriával rendelkező alkatrészek esetében többszörös bélyegzési műveletre lehet szükség, ami növeli a szerszám kialakításának összetettségét. Ennek kiküszöböléséhez számítógépes - támogatott formatervezési (CAD) és számítógépes - segített mérnöki (CAE) eszközöket használnak. Ezek az eszközök lehetővé teszik a tervezők számára, hogy szimulálják a bélyegzési folyamatot, elemezzék az anyagáramlást, és optimalizálják a szerszám kialakítását, mielőtt a tényleges szerszám gyártása előtt elkészítik.

6. A vasbélyegző alkatrészek jövőbeli trendei

6.1 Fejlett anyagi alkalmazások

A technológia fejlődésével új típusú vas alapú anyagokat fejlesztenek ki, amelyek javított tulajdonságokkal vannak ellátva az alkalmazások bélyegzésére. Például az előrehaladott magas erő acélok (AHS) egyre népszerűbbé válnak az autóiparban. Ezek az acélok nagyobb szilárdságú - súlyarányt kínálnak, ami elősegítheti a jármű súlyának csökkentését, miközben megőrzi a biztonságot. A jövőben elvárhatjuk, hogy az ilyen fejlett anyagok szélesebb körben használják a vasbélyegző alkatrészeket, ami könnyebb és több üzemanyag -hatékonyabb terméket eredményez a különböző iparágakban.

6.2 Automatizálás és pontosság a bélyegzésben

Az automatizálás célja, hogy jelentős szerepet játsszon a vasbélyegzés jövőjében. Az automatizált bélyegző vonalak javíthatják a termelés hatékonyságát, csökkenthetik a munkaerőköltségeket és javíthatják az alkatrészminőség konzisztenciáját. A robotok felhasználhatók az anyagok betöltésére és kirakodására, és a fejlett érzékelők valós időben figyelemmel kísérhetik a bélyegzési folyamatot, az optimális teljesítmény biztosításához szükséges beállítások elvégzésével. Ezenkívül a pontosságú - ellenőrzött prések és a fejlett szerszám -készítési technikák használata továbbra is javítja a vasbélyegző alkatrészek dimenziós pontosságát, lehetővé téve a még bonyolultabb és magas minőségű alkatrészek előállítását.

6.3 Fenntartható bélyegzési gyakorlatok

A környezeti fenntarthatóság egyre növekvő hangsúlyozása mellett a vasbélyegző ipar szintén mozog az ökológiai barátságosabb gyakorlatok felé is. Ez magában foglalja az anyaghulladék csökkentését a bélyegzési folyamatok optimalizálásával és a vasalhulladék újrahasznosításával. A gyártók feltárják az alternatív energiaforrások felhasználását a termelési létesítményekben a szénlábnyomuk csökkentése érdekében. A jövőben a fenntartható bélyegzési gyakorlatok valószínűleg szokásos követelményké válnak, és az ezeket a gyakorlatokat átfogó vállalatok versenyelőnyt fognak a piacon. $