A felületi sérülések kiváltó okainak megértése

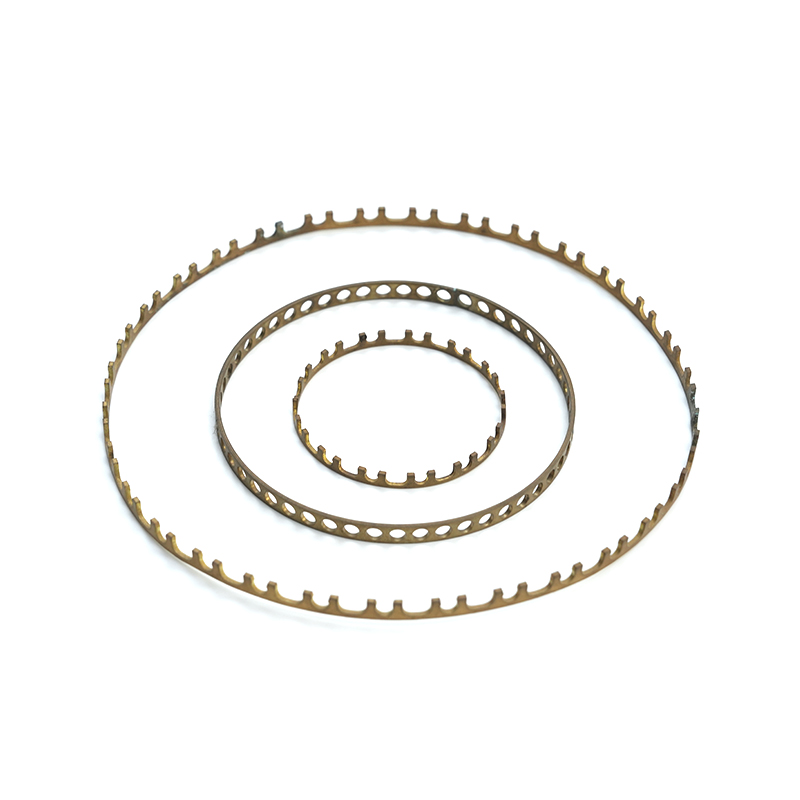

A karcolások hatékony megelőzése azzal kezdődik, hogy megértjük, hol és hogyan fordulnak elő a termelési munkafolyamatban. Az elsődleges bűnösök nem mindig egyértelműek. Kopás történhet a sajtolószerszámból történő alkatrész kilökése során, a kezelés és a műveletek közötti átvitel során, gyűjtőládákban vagy konténerekben, másodlagos folyamatok során, mint például a sorjázás, és még a végső csomagolás során is. A rozsdamentes acél eredendő keménysége, miközben ellenáll a deformációnak, meglepően érzékeny lehet a pattanásra és elkopásra, amikor két fémfelület nyomás hatására egymásnak csúszik, átadva az anyagot és látható karcolásokat okozva. Ezeknek a súrlódási pontoknak a felismerése az első lépés a célzott ellenintézkedések megvalósítása felé.

Proaktív stratégiák: Megelőzés a forrásnál

A károk enyhítését a gyártási folyamat legelején el kell kezdeni. A cél egy olyan környezet létrehozása, ahol a felületi érintkezést szabályozzák, tompítják vagy megszüntetik.

Szerszámok és szerszámok kialakítása a védelem érdekében

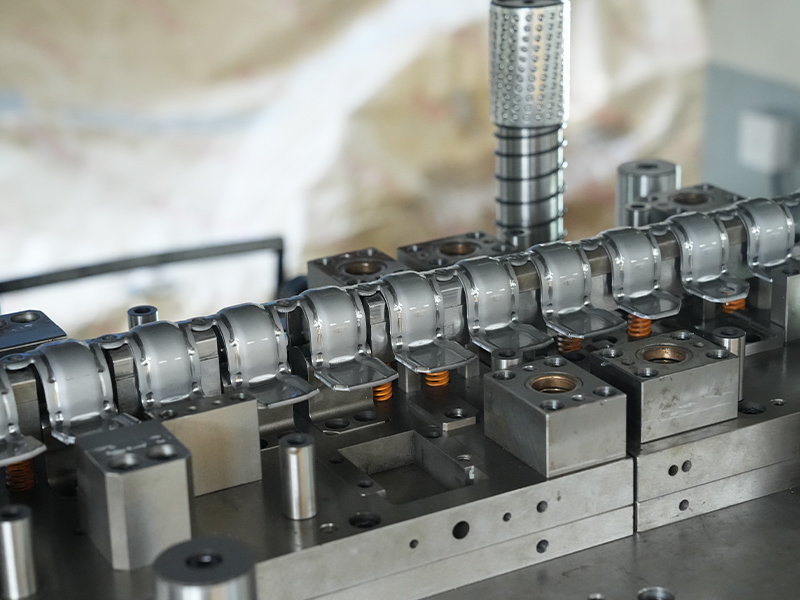

Maga a bélyegzőszerszám kialakítása és karbantartása kritikus fontosságú. A legfontosabb gyakorlatok a következők:

- Polírozott szerszámfelületek használata kiváló minőségű felületkezeléssel (pl. #8 tükörfényezés) azokon a területeken, amelyek érintkeznek az alkatrész kritikus felületeivel.

- Megfelelő szerszámanyagok, például edzett szerszámacél vagy keményfém lapkák meghatározása annak érdekében, hogy ellenálljanak a kopásnak, amely sorját és tökéletlenségeket okozhat, amelyek megkarcolhatják az alkatrészeket.

- Ellenőrzött kilökőrendszerek megvalósítása nitrogénrugók vagy párnázott csapok használatával, hogy biztosítsák az alkatrészek zökkenőmentes kioldását, és ne húzódjanak át az acélfelületeken.

- Speciális bevonatok, például titán-nitrid (TiN) vagy gyémántszerű szén (DLC) felhordása a szerszámalkatrészekre a súrlódás és a ragasztókopás (kopás) csökkentése érdekében.

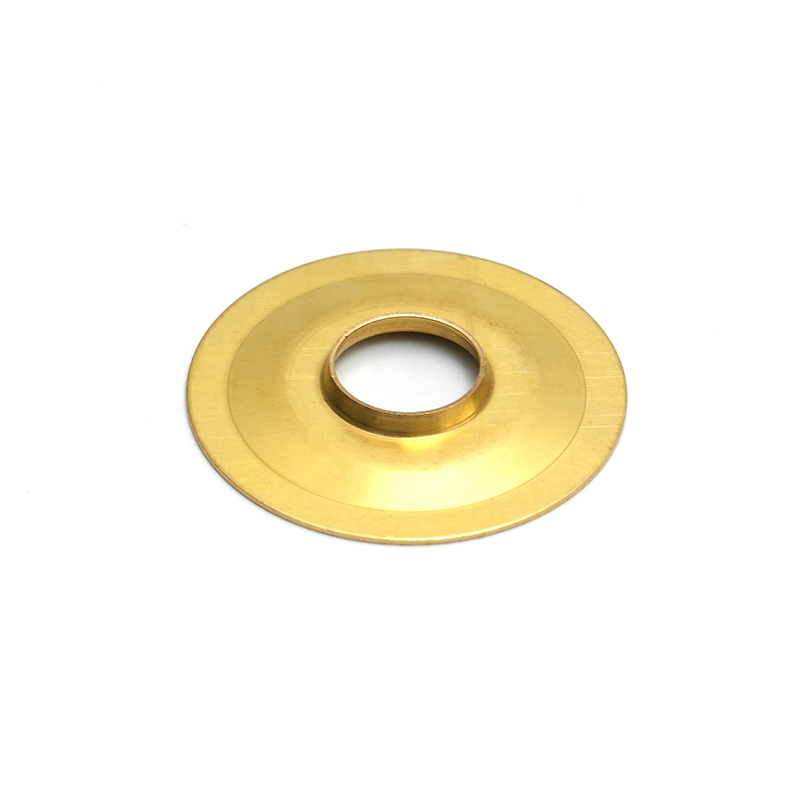

Anyag és eljárás kiválasztása

A megfelelő rozsdamentes acél minőség és folyamatparaméterek kiválasztása jelentősen befolyásolhatja a felület érzékenységét. Az izzított vagy lágyabb temperek hajlamosabbak lehetnek a karcolásra, mint a teljesen kemény anyagok, bár könnyebben formálhatók. A védőfóliák, a sajtolás előtt a tekercsanyagra felvitt ideiglenes lehúzható polimer rétegek, vagy a karcolásgátló adalékokkal ellátott folyékony kenőanyagok használata áldozati gátat képeznek az alakítás és a kezelés során.

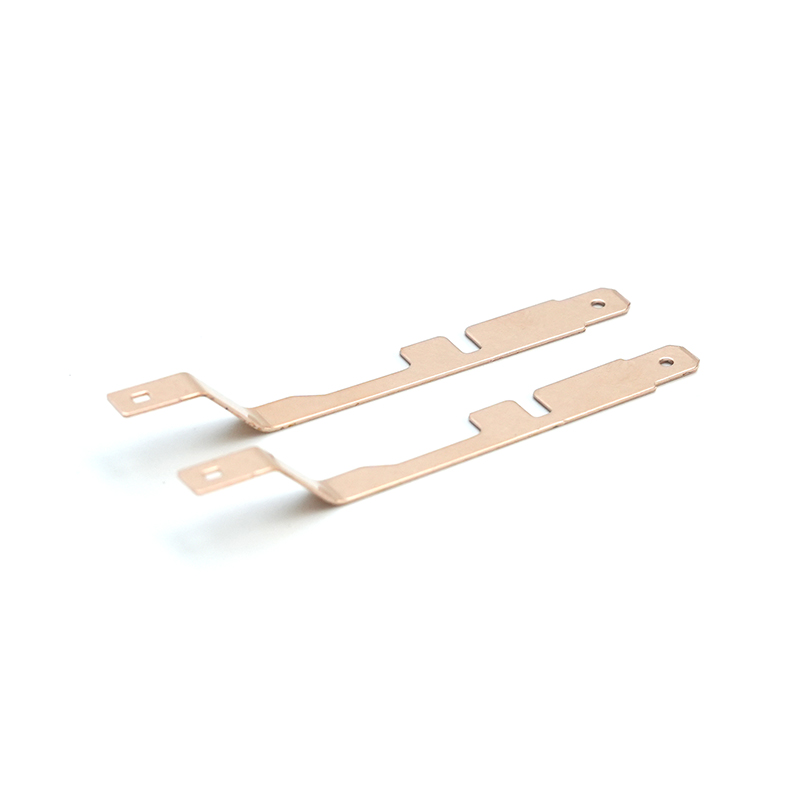

Kezelési protokollok: Az emberi és munkafolyamat-tényező

Még tökéletes szerszámozás mellett is a nem megfelelő kezelés a károk egyik fő oka. Szigorú kezelési protokollok létrehozása és betartatása nem alku tárgya a magas minőségű alkatrészek esetében.

- Kezelői képzés: A személyzetnek tiszta, szöszmentes pamut- vagy nitril-kesztyűt kell viselnie az ujjlenyomatok és a fémmel való közvetlen érintkezés elkerülése érdekében. Meg kell tanítani őket arra, hogy az alkatrészeket élüknél vagy nem kritikus felületüknél fogva kezeljék.

- Munkaállomás kialakítása: Használjon párnázott, nem koptató felületeket (pl. PVC, filc vagy szilikon szőnyeg) minden munkaállomáson, ellenőrző területen és csomagolóállomáson.

- Alkatrészek szétválasztása és tárolása: Soha ne engedje, hogy a lenyomott részek ömlesztve felboruljanak vagy dörzsöljenek össze. Használjon elválasztókat, elválasztókat vagy különálló nyílásokat a tálcákban. A folyamat közbeni tároláshoz rakja egymásra az alkatrészeket védőpapírral vagy habbal.

Ellenőrzött környezetek másodlagos műveletekhez

Az olyan eljárások, mint a hegesztés, csiszolás, polírozás és tisztítás, nagy kockázatot jelentenek. Ezeket a műveleteket fizikailag vagy ideiglenesen izolálja a tiszta összeszerelési területekről. Speciális szerszámokat és rögzítéseket kell használni a szénacéllal vagy koptató törmelékkel való keresztszennyeződés elkerülésére. Például használjon csak rozsdamentes acélból készült drótkereket és keféket. Az automatizált tisztítórendszerek (ultrahangos, passziválás) előnyben részesítendők a kézi súrolással szemben, ami egyenetlen karcolást okozhat.

Csomagolás: Az utolsó védelmi réteg

A csomagolás az utolsó, kritikus lépés a felület integritásának megőrzéséhez a szállítás során. A csomagolásnak teljesen rögzítenie kell az alkatrészt. A gyakori hatékony módszerek a következők:

| Csomagolás módja | Legjobb For | Kulcsanyag |

| VCI (Volatile Corrosion Inhibitor) csomagolás | Megakadályozza a korróziót és az enyhe kopást | VCI papír, hab vagy fólia |

| Egyedi hab üreg | Nagy értékű vagy kényes alkatrészek összetett geometriával | Polietilén vagy poliuretán hab |

| Rekeszes műanyag tálcák | Nagy volumenű kis és közepes alkatrészek | Statikus-diszipatív vagy vezetőképes műanyagok |

| Shrink / Stretch Wrap élvédőkkel | Nagy, lapos alkatrészek vagy összeszerelt egységek | Polietilén fólia hab sarokvédővel |

Ellenőrzés, válogatás és javítási tevékenység

A robusztus minőség-ellenőrzési folyamat elengedhetetlen a felületi hibák észleléséhez és kezeléséhez. Az ellenőrzést ellenőrzött világítás mellett (gyakran LED-fehér fény) kell elvégezni a kulcsfontosságú szakaszokban: bélyegzés után, másodlagos műveletek után és a végső csomagolás előtt. Határozzon meg világos, mintaalapú elfogadható minőségi határokat (AQL) a felületi karcolások számára, meghatározva a megengedett hosszt, mélységet és elhelyezkedést. Minden nem megfelelő alkatrészt karanténba kell helyezni. Kisebb hibák esetén fokozatosan finomabb csiszolóanyagokat használó ellenőrzött, jóváhagyott polírozási eljárás (például Scotch-Brite szalagoktól a finomszemcsés csiszolóanyagokig) használható az utómunkálatokhoz, de ezt gondosan kell kezelni, hogy elkerüljék a kritikus méretek megváltoztatását.

A felszíni tudatosság kultúrájának felépítése

Végső soron a karcolások megelőzése Rozsdamentes acél bélyegző alkatrészek nem egylépéses javítás, hanem átfogó rendszer. Ez megköveteli a megfontolások integrálását a kezdeti tervezéstől és a szerszámtervezéstől a szállítódokkig. A legsikeresebb gyártók olyan kultúrát ápolnak, amelyben a csapat minden tagja, a préskezelőtől a csomagolási szakemberig, megérti szerepét a felület integritásának megőrzésében. Ezt folyamatos képzéssel, a kezelésre vonatkozó egyértelmű szabványos működési eljárásokkal (SOP) és a megfelelő védőanyagokba és felszerelésekbe történő befektetéssel érik el, és ezeket nem költségnek tekintik, hanem a termékminőség és a vásárlói elégedettség alapvető biztosítékaiként.