Rozsdamentes acél bélyegző alkatrészek számos iparágban, köztük az autóiparban, az elektronikában, az orvostechnikai eszközökben, az építőiparban és a háztartási gépekben alapvető alkotóelemek. Tartósságot, korrózióállóságot és pontos méreteket kínálnak. A megfelelő rozsdamentes acél bélyegzőalkatrészek kiválasztása azonban kihívást jelenthet, különösen a rendelkezésre álló anyagok, eljárások és alkalmazások sokfélesége miatt. A helytelen választás költségnövekedéshez, alkatrész meghibásodásához vagy gyenge teljesítményhez vezethet. Ez a cikk gyakorlati útmutatót ad a helyes választáshoz.

1. Ismerje meg az alkalmazást

Mielőtt bármilyen rozsdamentes acél bélyegző alkatrészt választana, egyértelműen meg kell határoznia a tervezett alkalmazást. A legfontosabb szempontok a következők:

- Terhelési és feszültségi követelmények: Az alkatrész nagy terhelést fog viselni, elviseli-e az ismétlődő mozgást, vagy nagy igénybevétel mellett fog működni? A feszültségnek kitett alkatrészek keményebb anyagokat és szigorúbb minőségellenőrzést igényelnek.

- Környezeti feltételek: Ki lesz téve az alkatrész nedvességnek, vegyszereknek, szélsőséges hőmérsékletnek vagy külső körülményeknek? A rozsdamentes acélok korrózióállósága és hőtűrése eltérő.

- Funkcionalitás: Fontolja meg, hogy az alkatrész szerkezeti, dekoratív vagy funkcionális. A dekoratív részek előnyben részesíthetik a felületkezelést, míg a funkcionális részek szilárdságot és pontosságot igényelnek.

Az alkalmazás megértése biztosítja, hogy az anyag- és eljárásválasztás megfeleljen az alkatrész teljesítménykövetelményeinek.

2. Válassza ki a megfelelő rozsdamentes acél minőséget

A rozsdamentes acél többféle minőségben kapható, amelyek mindegyike egyedi tulajdonságokkal rendelkezik. A bélyegzés során leggyakrabban használt három típus a ausztenites, ferrites és martenzites rozsdamentes acél .

a. Ausztenites rozsdamentes acél (300-as sorozat)

- Jellemzők: Kiváló korrózióállóság, jó alakíthatóság, nem mágneses.

- Előnyök: Ideális összetett sajtoló alkatrészekhez és élelmiszeripari vagy orvosi alkalmazásokhoz.

- Korlátozások: Kisebb szilárdság a martenzites minőségekhez képest; szerkezeti alkalmazásokhoz vastagabb lemezekre lehet szükség.

b. Ferrites rozsdamentes acél (400-as sorozat)

- Jellemzők: Mágneses, közepes korrózióállóság, jó szilárdság.

- Előnyök: Alkalmas autóipari és ipari alkalmazásokhoz, ahol a magas korrózióállóság nem kritikus.

- Korlátozások: Kevésbé képlékeny, mélyhúzás közben megrepedhet.

c. Martenzites rozsdamentes acél

- Jellemzők: Nagy szilárdságú, közepes korrózióállóság, hőkezelhető.

- Előnyök: A legjobb a tartósságot és kopásállóságot igénylő alkalmazásokhoz, például vágószerszámokhoz vagy kötőelemekhez.

- Korlátozások: Rossz alakíthatóság, bonyolultabb formák bélyegzése.

A megfelelő minőség kiválasztása biztosítja, hogy a bélyegzett alkatrészek megfeleljenek a teljesítményre és a hosszú élettartamra vonatkozó elvárásoknak.

3. Vegye figyelembe a vastagságot és a méretet

A a rozsdamentes acéllemez vastagsága jelentősen befolyásolja a bélyegzési folyamatot. A vékony lapokat könnyebb összetett formákká bélyegezni, de előfordulhat, hogy hiányzik a szerkezeti szilárdságuk. A vastag lapok tartósságot biztosítanak, de nehezebb lehet őket formálni, és hajlamosabbak a szerszámkopásra.

- Vékony lapok (0,2–1 mm): Alkalmas dekoratív alkatrészekhez vagy könnyű burkolatokhoz.

- Közepes lapok (1-3 mm): Egyensúly az alakíthatóság és az erő között. Gyakori az autóipari panelekben és konzolokban.

- Vastag lapok (3 mm és nagyobb): Ideális nagy teherbírású szerkezeti részekhez, bár a bélyegzés speciális felszerelést igényelhet.

Ezenkívül a az alkatrész teljes mérete számít. A nagyobb sajtolt részek nagyobb precíziós szerszámokat és préselési kapacitást igényelhetnek, míg a kis bonyolult alkatrészeknél figyelmet kell fordítani a tűrésekre és a részletekre.

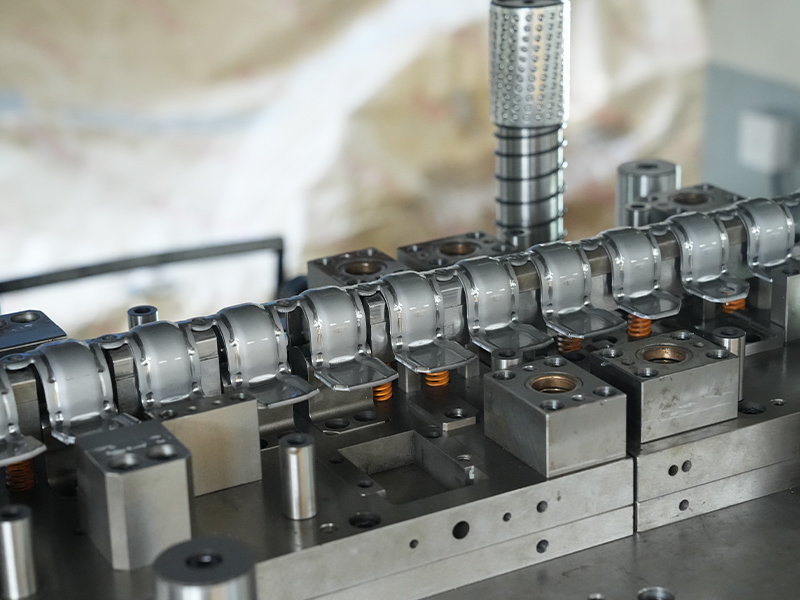

4. Ismerje meg a bélyegzési folyamatokat

A rozsdamentes acél bélyegzés egy sokoldalú eljárás, amely magában foglalja kivágás, lyukasztás, hajlítás, dombornyomás és mélyhúzás . Minden folyamatnak van kihatása az anyag kiválasztására és tervezésére.

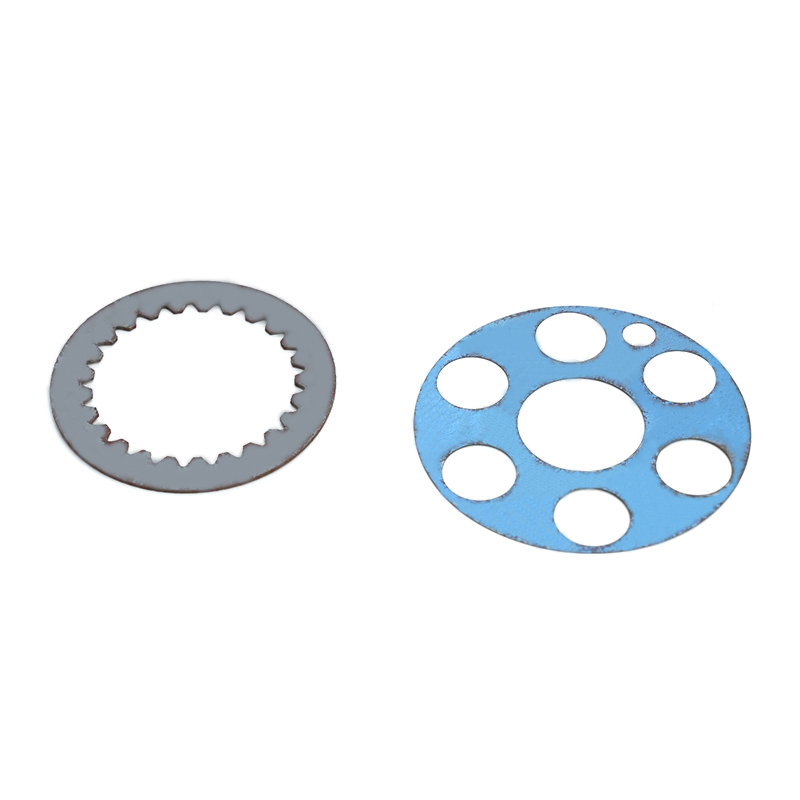

- Kiürítés: Alkatrészek vágása lapból. Minimális stressz; lapos vagy egyszerű formákhoz alkalmas.

- Lyukasztás: Lyukak vagy kivágások létrehozása; Vegye figyelembe az anyag vastagságát és keménységét a sorja elkerülése érdekében.

- Hajlítás: A repedés elkerülése érdekében meg kell érteni a minimális hajlítási sugárt.

- Domborítás: Minták hozzáadása; egyenletes vastagságot és olyan minőséget igényel, amely ellenáll a deformációnak.

- Mély rajz: Összetett 3D alakzatokat alkot; nagy rugalmasságot és alacsony visszarugózást igényel a pontosság érdekében.

A megfelelő eljárás kiválasztása az alkatrész összetettségétől, az anyag tulajdonságaitól és a végső alkalmazástól függ.

5. Értékelje a tűréseket és a pontossági követelményeket

A rozsdamentes acél sajtolás nagy pontosságot érhet el, de a tűrések a folyamattól, a szerszámoktól és az anyagminőségtől függően változnak. Vegye figyelembe a következőket:

- Kritikus méretek: Azonosítsa azokat a területeket, ahol a pontos méretek elengedhetetlenek az összeszereléshez vagy a működéshez.

- Springback: A rozsdamentes acél hajlítás után hajlamos „visszarugaszkodni”, enyhén megváltoztatva a méreteket. Egyes minőségek, mint például az ausztenites típusok, magasabb visszarugózással rendelkeznek.

- Következetesség: Tömeggyártás esetén gondoskodjon arról, hogy beszállítója szigorú tűréseket tartson fenn a tételek között.

A tűréskövetelmények világos megértése irányítja az anyagválasztást, a szerszámok tervezését és a minőség-ellenőrzési módszereket.

6. Felületkezelési szempontok

A surface finish of stainless steel stamping parts affects both aesthetics and functionality. Common finishes include:

- Csiszolt: Sima, fényes, gyakran használják dekoratív vagy látható alkatrészekhez.

- Csiszolt: Matt felületet biztosít; elrejti az ujjlenyomatokat és a kisebb karcolásokat.

- Matt vagy gyöngyfúvott: Csökkenti a visszaverődést és javítja a korrózióállóságot bizonyos alkalmazásokban.

- Bevonattal vagy bevonattal: További védelmet vagy esztétikát biztosít; mérlegelje, hogy a bevonatok befolyásolják-e a bélyegzést.

A felületnek az alkalmazáshoz igazítása biztosítja a hosszú élettartamot és csökkenti a korrózió és a kopás kockázatát.

7. Értékelje a korrózióállóságot

Még a rozsdamentes acél sem mentes a korróziótól. Kritikus a környezeti feltételeknek megfelelő minőség kiválasztása:

- Ausztenites 304: Kiváló beltéri vagy enyhén korrozív környezetben.

- Ausztenites 316: Molibdéntartalma miatt jobb tengeri vagy erősen korrozív alkalmazásokhoz.

- Ferrites 430: Megfelelő száraz, beltéri körülményekhez, de nem alkalmas nedves környezethez.

A korrózióállóság attól is függ bélyegzés utáni kikészítés és hogy az élek, sarkok vagy sorja megfelelően vannak-e kezelve.

8. Ellenőrizze a kompatibilitást más folyamatokkal

Néha a bélyegzett rozsdamentes acél alkatrészek másodlagos folyamatokon mennek keresztül, beleértve:

- Hegesztés: Néhány minőség, például a 304, könnyen hegeszthető; a martenzites minőségek különleges kezelést igényelnek.

- Hőkezelés: A martenzites és bizonyos ferrites minőségek a tartósság érdekében edzhetők.

- Bevonás vagy festés: A felület előkészítése kulcsfontosságú a tapadás biztosításához és a korrózió megelőzéséhez.

Ha megérti, hogy a bélyegző rész hogyan kölcsönhatásba lép más folyamatokkal, elkerülhető a későbbi kompatibilitási problémák.

9. Vegye figyelembe a költségeket és a rendelkezésre állást

Míg az anyagteljesítmény alapvető fontosságú, a költségek és a készlet elérhetősége is gyakorlati szempont:

- Osztály költségei: Az olyan nagy teljesítményű minőségek, mint a 316, drágábbak, mint a 304 vagy 430.

- Lapvastagság: A vastagabb lapok növelik az anyagköltséget és a bélyegzés nehézségeit.

- Szerszám követelmények: Az összetett tervekhez speciális szerszámokra lehet szükség, ami növeli az előzetes költségeket.

A költségek és a teljesítmény egyensúlyba hozása biztosítja, hogy a legjobb értéket kapja a biztonság vagy a funkcionalitás veszélyeztetése nélkül.

10. Dolgozzon megbízható beszállítókkal

Végül, a megfelelő rozsdamentes acél bélyegző alkatrész kiválasztása gyakran az beszállítói minőség . Keressen beszállítókat, akik a következőket kínálják:

- Tapasztalat: Évek óta a rozsdamentes acél sajtolásban, bizonyított szakértelemmel.

- Minőségbiztosítás: ISO vagy más tanúsítási szabványok és vizsgálati jelentések.

- Technikai támogatás: Segítségnyújtás az anyagválasztásban, a tervezés optimalizálásában és a folyamatajánlatokban.

- Kapacitás: Képes kezelni a rendelési mennyiséget és fenntartani a következetességet.

A megbízható beszállító segít elkerülni az olyan gyakori problémákat, mint a rossz tűréshatárok, az inkonzisztens felületkezelés vagy az anyaghibák.

11. Gyakorlati tippek a kiválasztáshoz

- Kérjen mintákat a teljes körű gyártás előtt.

- Ellenőrizze az anyagtanúsítványokat a minőség és a mechanikai tulajdonságok megerősítésére.

- Beszéljétek meg a tervezési kihívásokat a bélyegzéssel kapcsolatos problémák elkerülése érdekében időben lépjen kapcsolatba a szállítójával.

- Vegye figyelembe az életciklus költségeit : karbantartás, korrózióvédelem és csere gyakorisága.

- Tervezze meg a jövőbeli méretezhetőséget ha növekszik a termelési mennyiség.

Következtetés

A megfelelő rozsdamentes acél sajtolóalkatrészek kiválasztása az anyagtulajdonságok, a tervezési követelmények, a gyártási folyamatok, a környezeti feltételek és a költségmegfontolások gondos egyensúlyát igényli. Az alkalmazás megértésével, a megfelelő rozsdamentes acél minőség kiválasztásával, a vastagság és méret figyelembe vételével, a bélyegzési folyamatok és tűréshatárok kiértékelésével, valamint egy megbízható beszállítóval együttműködve kiváló minőségű, tartós és hatékony alkatrészeket biztosíthat bármilyen alkalmazáshoz.

A kiválasztás szakaszában megalapozott döntések meghozatala csökkenti a gyártási problémákat, növeli az alkatrészek élettartamát, és optimális teljesítményt nyújt a végfelhasználói környezetben.