Az autóipari acélkarimák funkcionális szerepe a járműszerkezetekben

An autóipari acél karima egy kialakított él vagy kiálló perem, amelyet fém alkatrészek csatlakoztatására, megerősítésére vagy összehangolására használnak a járműben. A modern járműszerkezetekben a karimák elengedhetetlenek a teherátvitelhez, a méretpontossághoz és az ízületek épségéhez. Általában megtalálhatók az alváz-szerelvényekben, a fehér karosszéria (BIW) szerkezetekben, a kipufogórendszerekben, a felfüggesztés konzolokban és a hajtáslánc-házakban. A helyi merevség növelésével és az ellenőrzött csatlakozási felületek biztosításával az acélkarimák közvetlenül befolyásolják az ütközési teljesítményt, a vibrációs viselkedést és a hosszú távú tartósságot.

Az általános fémélekkel ellentétben az autóipari karimákat precíz geometriával tervezték, hogy megfeleljenek a szilárdsági, kifáradási és gyárthatósági követelményeknek. Méreteiket, hajlítási sugarukat és anyagvastagságukat a járműfejlesztési szakaszban határozzák meg, hogy biztosítsák a kompatibilitást a tömeggyártásban használt hegesztési, csavarozási vagy ragasztási eljárásokkal.

Az autóipari acélkarimák gyakori típusai és alkalmazásaik

Az autóipari acél karimák a funkcionális követelményektől függően eltérő formájúak. Mindegyik típus egy adott összeszerelési vagy teljesítménycélt támogat a járműrendszeren belül.

- Szerkezeti karimák: karosszériaelemekben, keretsínekben és kereszttartókban használják a merevség javítására és a hegesztési felületek biztosítására.

- Rögzítési karimák: Beépítve a konzolokba, a felfüggesztő karokba és a motortartókba csavaros vagy szegecses csatlakozásokhoz.

- Tömítőkarimák: Kipufogórendszerekben, sebességváltó-házakban és folyadékházakban találhatók, ahol a tömítés összenyomására van szükség.

- Megerősítő karimák: Vékony átmérőjű acél alkatrészekhez adva, hogy megakadályozzák a deformációt és javítsák a kifáradási élettartamot.

A megfelelő karimatípus kiválasztása biztosítja, hogy az alkatrészek megfeleljenek mind a mechanikai, mind az összeszerelési követelményeknek, szükségtelen anyagfelhasználás vagy többletsúly nélkül.

Az autóipari karimákhoz általánosan használt acélminőségek

Az anyagválasztás kritikus szerepet játszik a karima teljesítményében. Az autóacél karimák jellemzően szénacélból vagy fejlett, nagy szilárdságú acélból (AHSS) készülnek, a terhelési viszonyoktól és a biztonsági követelményektől függően.

| Acél minőség | Tipikus hozamerősség | Közös alkalmazások |

| Alacsony széntartalmú acél | 140-210 MPa | Karosszéria panelek, nem kritikus konzolok |

| Nagy szilárdságú gyengén ötvözött acél | 300-550 MPa | Alváz alkatrészek, szerelőkarimák |

| Fejlett, nagy szilárdságú acél | 600-1000 MPa | Ütköző szerkezetek, biztonságkritikus alkatrészek |

A nagyobb szilárdságú acélok vékonyabb karimákat tesznek lehetővé, miközben megőrzik a teljesítményt, támogatják a könnyű járművek kialakítását és a jobb üzemanyag-hatékonyságot.

Gyártási folyamatok autóipari acélkarimákhoz

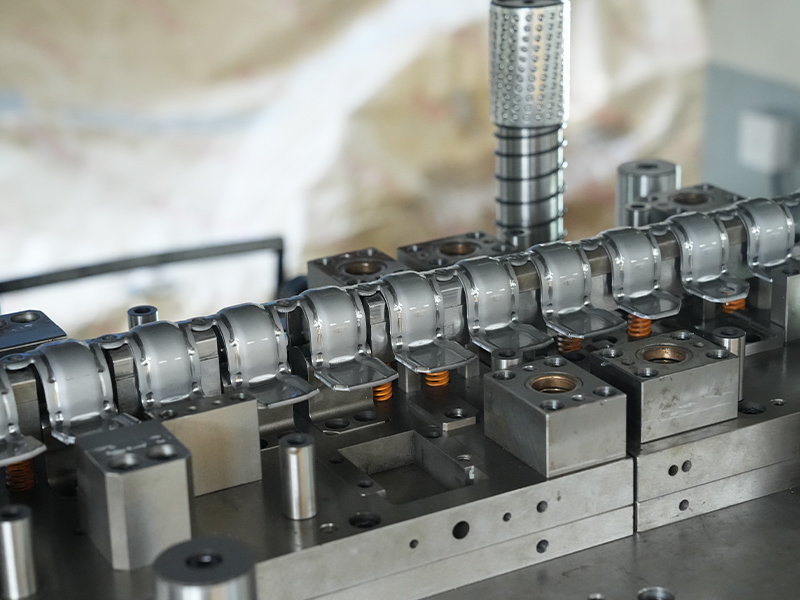

Az autóipari acél karimákat nagy pontosságú eljárásokkal alakítják ki, hogy biztosítsák a konzisztenciát a nagy gyártási mennyiségek között. A leggyakoribb gyártási módszerek közé tartozik a sajtolás, a hengeralakítás és a hidroformázás.

Bélyegzés és présformázás

A bélyegzést széles körben használják test- és szerkezeti karimákhoz. Az acéllemezeket sajtolószerszámokká préselik, amelyek precíz hajlításokat és éleket hoznak létre. Ez a módszer támogatja a nagy sebességű gyártást és a szűk mérettűréseket.

Tekercsformálás

A hengeralakítás hosszú, folytonos, egyenletes keresztmetszetű karimákat eredményez. Általában olyan keretelemeknél és merevítősíneknél alkalmazzák, ahol a konzisztencia és a szilárdság kritikus fontosságú.

Hidroformázás

Hidroformázás uses high-pressure fluid to shape steel tubes or sheets. This process enables complex flange geometries with fewer welds, improving structural integrity and weight distribution.

Acélkarimákkal használt illesztési módszerek

Az autóipari acél karimákat speciális illesztési technikák támogatására tervezték. A módszer megválasztása befolyásolja a szilárdságot, a korrózióállóságot és a használhatóságot.

- Ponthegesztés: Általánosan elterjedt a fehér testű összeállításokban a gyors, automatizált illesztés érdekében.

- MIG és lézeres hegesztés: Ott használatos, ahol nagyobb szilárdságra vagy pontosságra van szükség.

- Csavarozás és szegecselés: Előnyösen használható kötésekhez és vegyes anyagú szerelvényekhez.

- Szerkezeti ragasztók: Gyakran hegesztéssel kombinálva javítják a fáradásállóságot és a tömítést.

Tervezési szempontok az autóipari acél karimáknál

A megfelelő karima kialakítás egyensúlyban tartja az erőt, a gyárthatóságot és a költségeket. A mérnököknek figyelembe kell venniük a hajlítási sugarat, a karima szélességét és az éltávolságot, hogy elkerüljék a repedéseket vagy a túlzott elvékonyodást az alakítás során.

A korrózióvédelem is kritikus. A horganyzott vagy horganyzott acél karimákat általában a kitett területeken használják, hogy megfeleljenek a hosszú távú tartóssági szabványoknak. A leeresztő lyukakat és a tömítőanyag alkalmazását gyakran beépítik a karima kialakításába, hogy megakadályozzák a nedvesség felhalmozódását.

Minőség-ellenőrzési és toleranciakövetelmények

A méretpontosság elengedhetetlen az autóipari acélkarimák esetében, mivel a hibás beállítás összeszerelési problémákhoz és a szerkezeti teljesítmény csökkenéséhez vezethet. A minőségellenőrzés általában a koordináta mérőgép (CMM) ellenőrzését, a karimaszög mérését és a hegesztési varrat integritásának vizsgálatát foglalja magában.

Az autógyártók szigorú tűréseket határoznak meg a robot-összeszerelő rendszerekkel való kompatibilitás és az egyenletes járműgyártási minőség biztosítása érdekében.

Az autóipari acélkarimák fejlesztésének jövőbeli trendjei

Ahogy a járművek a villamosítás és a könnyű kialakítás felé haladnak, az autóipari acélkarimák fejlődnek. Az ultra-nagy szilárdságú acél, a testreszabott nyersdarabok és a hibrid acél-alumínium szerelvények használata egyre növekszik. Ezek az újítások segítenek csökkenteni a súlyt, miközben megőrzik az ütközésbiztonságot és a szerkezeti teljesítményt.

A fejlett szimulációs eszközök és a digitális gyártás is javítja a karimák optimalizálását, csökkenti az anyagpazarlást és felgyorsítja a járműfejlesztési ciklusokat.