A precíziós bélyegző alkatrészek ismerete a modern gyártásban

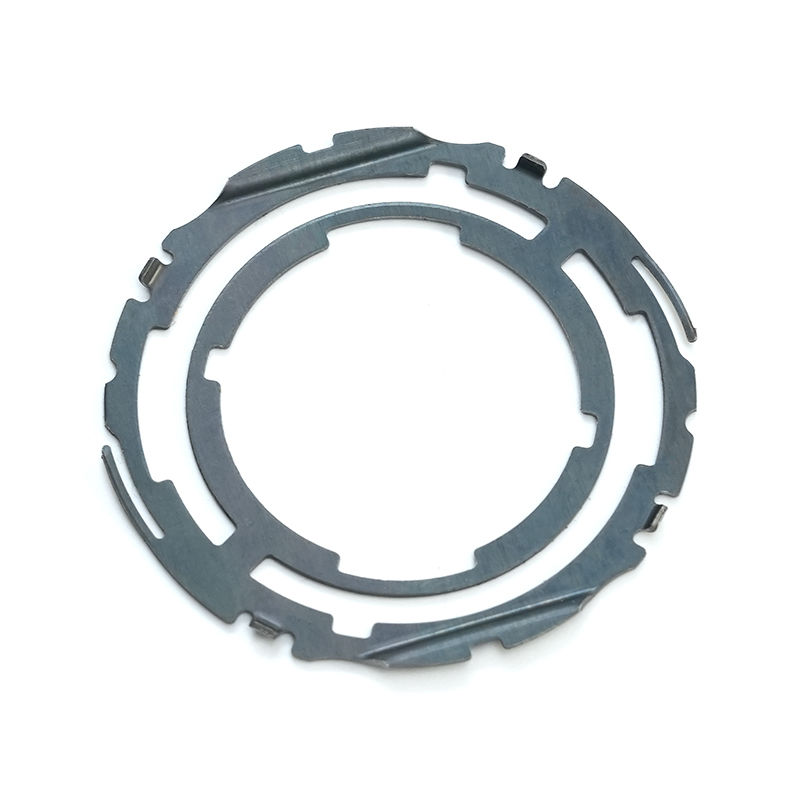

Precíziós bélyegző alkatrészek olyan fém alkatrészek, amelyeket lemezanyagok vágásával és formázásával állítanak elő szerszámok és prések segítségével. Az alapbélyegzéssel ellentétben a precíziós bélyegzés a nagy tűrésekre, az ismételhetőségre és az összetett geometriák elérésére összpontosít szigorú specifikációkkal. A precíziós bélyegzett alkatrészek repülőgép- és űrszerelvényekben, orvosi eszközökben, autóipari szenzorházakban és elektronikai vázakban jelennek meg, ahol a méretpontosság és az egyenletes teljesítmény nem alku tárgya.

A precíziós bélyegzés alapvető célja, hogy a lapos fémlemezeket minimális másodlagos műveletekkel hasznos alkatrészekké alakítsa. Ez gyártási időt takarít meg, csökkenti a költségeket, és egyenletes alkatrészminőséget biztosít a gyártás során. A precíziós bélyegzés nem tág fogalom; kifejezetten a nagy pontosságú folyamatokra vonatkozik, nem pedig az általános lyukasztásra vagy vakolásra.

A precíziós bélyegző alkatrészekhez használt legfontosabb anyagok

A megfelelő anyag kiválasztása közvetlenül befolyásolja az alkatrész teljesítményét, a bélyegzési tűréshatárt és a teljes gyártási költséget. A precíziós bélyegzés vas- és színesfémeken alkalmazható, mindegyiket a mechanikai tulajdonságok és a végfelhasználási követelmények alapján kell kiválasztani.

Közönséges fémek a precíziós bélyegzésben

- Rozsdamentes acél – Kiváló korrózióállóság és szilárdság orvosi és élelmiszeripari alkatrészekhez.

- Hidegen hengerelt acél – Jó simaság és felületi minőség, ideális szerkezeti sajtolt alkatrészekhez.

- Alumíniumötvözetek – Könnyű és hővezető, autóipari és elektronikai házakban használatos.

- Rézötvözetek – Nagy elektromos vezetőképesség a csatlakozókhoz és kivezetésekhez.

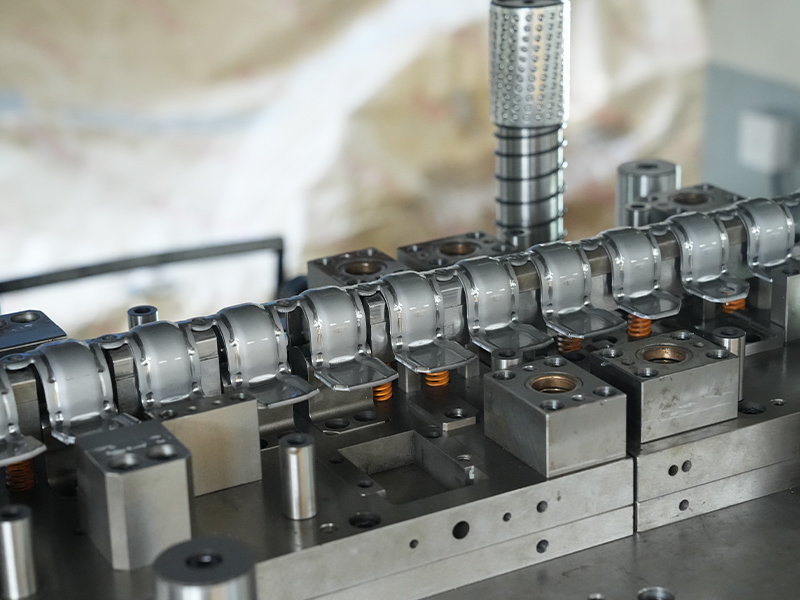

Precíziós bélyegzőszerszámok: tervezés és karbantartás

A szerszámozás a precíziós bélyegzés gerince. A szerszámok tervezése, anyagválasztása és karbantartása határozza meg az elérhető tűréseket és az alkatrészminőséget. A megfelelő szerszámozás csökkenti a változékonyságot, és támogatja a nagy mennyiségű gyártást gyakori állásidő nélkül.

Tervezési szempontok a sajtolószerszámokhoz

- Toleranciakövetelmények: A matricákat szigorúbb tűrésekre kell megmunkálni, mint a végső alkatrészt, hogy figyelembe vegyék a visszarugózást és az anyagáramlást.

- Anyagkeménység: A megfelelő keménységi fokozatú présacélok ellenállnak a kopásnak és meghosszabbítják az élettartamot.

- Kenési stratégia: A tervezett csatornák és zsebek segítenek a súrlódás szabályozásában, csökkentik a kopást és javítják az alkatrészek felületi minőségét.

- Modularitás: A moduláris szerszámelemek csökkentik a rögzítés váltási idejét, és támogatják az alkatrészek variációját.

Rutinszerszám-karbantartási gyakorlatok

A rendszeres karbantartási ütemterv végrehajtása megakadályozza a váratlan leállásokat és biztosítja az állandó alkatrészminőséget. A tipikus karbantartási feladatok közé tartozik a szerszámok tisztítása, az igazítás ellenőrzése, az élek élezése és a kopási pontok mérése. A részletes szerszámnaplók vezetése lehetővé teszi a gyártók számára, hogy megjósolják, mikor kell a szerszámot felújítani, mielőtt a hibák fellépnének.

Precíziós bélyegzési folyamat: a tervezéstől a gyártásig

A szabályozott folyamatfolyamat biztosítja, hogy minden precíziós bélyegző alkatrész megfeleljen a tervezési előírásoknak és az ipari szabványoknak. Az alábbiakban bemutatjuk a gyakorlati szempontból legfontosabb fázisokat:

1. Mérnöki tervezés és szimuláció

A tervezés során a mérnökök a CAD és a végeselem-elemzés (FEA) segítségével optimalizálják az alkatrészgeometriát, kiválasztják az anyagokat és szimulálják az alakítási viselkedést. A szimuláció azonosítja a lehetséges problémákat, például a repedéseket vagy a túlzott elvékonyodást a fizikai szerszámozás előtt.

2. Formák gyártása és próbaüzemek

A tervezés véglegesítése után precíziós szerszámokat gyártanak CNC megmunkálási és szikraforgácsolási eljárásokkal. A tényleges anyagokkal végzett próbaüzem ellenőrzi az illeszkedést, a mérettűréseket és a folyamat megismételhetőségét. A beállításokat rögzítik és újra tesztelik, amíg a folyamat stabilizálódik.

3. Gyártás és folyamat közbeni ellenőrzés

A nagy mennyiségek jellemzőek a precíziós bélyegzésre. A beépített ellenőrzési módszerek – mint például a lézeres mérési és vizuális rendszerek – valós időben figyelik az alkatrészeket. A minőségi ellenőrzéseket rendszeres időközönként integrálják az eltérések korai észlelése és a selejt mennyiségének csökkentése érdekében.

Általános alkalmazások és teljesítménykövetelmények

A precíziós bélyegző alkatrészek elengedhetetlenek azokon a piacokon, ahol a méretpontosság és a megbízható teljesítmény kritikus fontosságú. Az alábbiakban bemutatjuk az egyes iparágakat, és azt, hogy ezek követelményei hogyan irányítják a precíziós bélyegzési gyakorlatot.

| Ipar | Tipikus komponensek | Teljesítményigények |

| Autóipar | Érzékelőtartók, EMI-pajzsok | Nagy tartósság, szigorú méretszabályozás |

| Orvosi eszközök | Implantátumrögzítők, sebészeti műszer alkatrészek | Biokompatibilitás, precíziós felületkezelés |

| Elektronika | Csatlakozók kivezetései, árnyékoló alkatrészek | Elektromos vezetőképesség, mikronszintű tűrés |

Minőségbiztosítás és tolerancia-ellenőrzés

A precíziós bélyegzés szigorú minőségbiztosítási (QA) módszereket igényel annak biztosítására, hogy minden alkatrész megfeleljen az előírásoknak. A minőségbiztosítási gyakorlatok nem homályos ellenőrzések; az alkatrészek és folyamatok legfontosabb mérhető attribútumait célozzák meg.

Kritikus vizsgálati technikák

- Koordináta mérőgépek (CMM): Ellenőrizze a 3D méreteket mikron szintű pontossággal.

- Optikai komparátorok: Ellenőrizze a profilokat és a jellemzők igazítását érintés nélkül.

- Lézeres mikrométerek: Mérje meg az átmérőket és az alkatrészvastagságot egy vonalban.

- Statisztikai folyamatvezérlés (SPC): Kövesse nyomon a trendeket az idő múlásával az eltérések csökkentése és a folyamatok eltolódásának azonosítása érdekében.

Költségoptimalizálási stratégiák a precíziós bélyegzéshez

A precíziós bélyegzés költségoptimalizálása a minőség romlása nélkül érhető el. Az anyagfelhasználás, a szerszámok élettartama és a gyártási teljesítmény célzott javítása csökkenti az egységköltségeket és javítja a versenyképességet.

Gyakorlati módszerek a költségek csökkentésére

- Optimalizálja az üres beágyazást az anyagpazarlás minimalizálása érdekében.

- Fektessen be tartós szerszámanyagokba a szerszám élettartamának meghosszabbítása és az átállások csökkentése érdekében.

- Használjon progresszív szerszámokat, hogy több műveletet egyetlen lépésben egyesítsen.

- Alkalmazzon prediktív karbantartást, hogy elkerülje a váratlan sajtóleállást.

A folyamatadatok, a szerszámteljesítmény-naplók és az alkatrész-ellenőrzési eredmények rendszerezett vezetése révén a gyártók azonosíthatják a szűk keresztmetszeteket, és előtérbe helyezhetik a mérhető értéket hozó folyamatos fejlesztéseket.